Wirkungsvolles Planen auf Basis einer genauen Informationsgrundlage

Die Produktionsplanung sorgt durch die zielgerichtete Terminierung von Produktionsaufträgen und Abstimmung der Kapazitäten der Produktionsressourcen dafür, dass eine hohe Termintreue sowie Produktivität des Produktionssystems erzielt wird und dabei die Bestände niedrig gehalten werden. Sie kann jedoch nur dann wirkungsvoll durchgeführt werden, wenn die in den Informationssystemen der PPS bereitgestellten Informationen, die die Eigenschaften der Produktionsressourcen beschreiben, möglichst genau sind. Weichen die tatsächlichen Ist-Daten von den Plan-Daten ab, führt das zu negativen Auswirkungen wie nicht eingehaltene Termine, eine geringere Auslastung der Produktionsressourcen oder wie die nötige Einplanung von Pufferzeiten, die wiederum einen höheren Bestand mit sich bringen.

Gerade die Bestände werden als Reaktion auf ein regelmäßig ungenaues Planungsergebnis schrittweise erhöht. Das führt dann zu stärkeren Planabweichungen, die sich immer weiter negativ auswirken – eine Abwärtsspirale, die der „Fehlerkreis der PPS“ genannt wird. Transparenz über die Prozesse in der Produktion und realistischere Plan-Daten sind entscheidend, um gar nicht erst in solche Situationen zu gelangen.

Aufwendige Abbildung von Produktionsressourcen

Zur informationstechnischen Unterstützung werden in der Produktionsplanung Informationssysteme wie ERP-, ME- und APS-Systeme sowie Materialflusssimulationsmodelle eingesetzt. In diesen PPS-Systemen werden die Produktionsressourcen, auf denen die Vorgänge der Produktionsaufträge eingeplant werden (z. B. Maschinen und Anlagen), mit ihren Eigenschaften wie Rüst- und Bearbeitungszeiten, Fehlerraten sowie Verfügbarkeiten, abgebildet. Die Eigenschaften müssen für ein gutes Planungsergebnis möglichst genau durch die hinterlegten Informationen beschrieben werden. Vorgabewerte, die auf Grundlage von technologischen Vorgaben oder durch Schätzungen von Expert:innen ermittelt werden, weichen häufig von den tatsächlichen Ist-Daten ab. Sinnvoll ist deshalb, die nötigen Informationen durch eine Datenanalyse anhand von erfassten Betriebsdaten zu beschaffen. So lassen sich die Produktionsaufträge realistischer planen.

Ressourcenparameter wie Rüst- und Bearbeitungszeiten, Fehlerraten sowie Verfügbarkeiten können stark streuen, da unterschiedliche Vorgangsvorgaben wie bestimmte Produktmerkmale oder variierende Prozessbedingungen wie die Beschaffenheit der Produktionsressourcen (z. B. Abnutzungserscheinungen) auftreten. Einfach einen Durchschnittswert zu ermitteln würde die Realität also nicht genau abbilden. Einflussgrößen, die für die Planung ermittelt werden können, sollten somit berücksichtigt werden. Die fortschreitende Digitalisierung und das Industrielle Internet der Dinge (IIot) verschaffen hier Möglichkeiten für eine detailliertere Datengrundlage. Wird beispielsweise an der jeweiligen Produktionsressource ein Vorgang rückgemeldet, können unter anderem spezifische Rüstzeiten den Vorgänger- und Nachfolgerprodukten oder Bearbeitungszeiten den Produktmerkmalen zugeordnet werden. Weitere Parameter wie Maschinenzustände und -beschaffenheiten lassen sich mittels Sensoren erfassen und mithilfe von Vernetzungslösungen direkt in der PPS-Software nutzen.

Weil sich Prozessbedingungen im Laufe der Zeit außerdem wandeln können, ist eine kontinuierliche Datenerfassung und -auswertung nötig. Der Aufwand dafür ist entsprechend hoch. Eine automatisierte Informationsermittlung kann helfen, die Aufwände zu verringern.

Automatisierte Informationsermittlung durch maschinelles Lernen

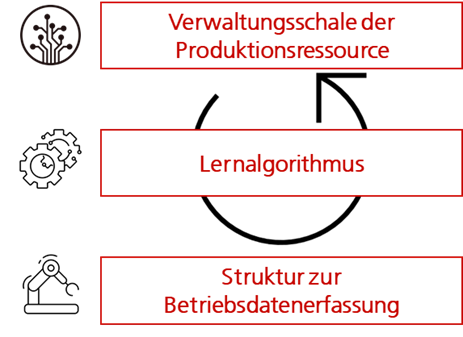

Ein Lösungsansatz, eine solche kontinuierliche Datenanalyse zu automatisieren, ist das maschinelle Lernen. Algorithmen ermitteln dabei aus den erfassten Betriebsdaten die benötigten Informationen und deren Zusammenhänge zu den genannten Einflussgrößen. Überwachte Lernverfahren, die für diesen Zweck angewendet werden, haben sich als verlässliche Methoden erwiesen.

Zunächst wählen Expert:innen auf Basis ihres Wissens aus, welche Zusammenhänge und Daten relevant erscheinen. Der Aufwand nicht benötigte Daten zu erfassen wird so möglichst gering gehalten und die Abbildung von nicht-kausalen Korrelationen kann vermieden werden.

Außerdem ist eine definierte Datenstruktur, die vorgibt, wie die unterschiedlichen Betriebsdaten einheitlich erfasst werden können, Voraussetzung für die Verarbeitung dieser Daten durch einen Lernalgorithmus. Für die Bestimmung der Parameter der Produktionsressourcen bieten sich beispielsweise Entscheidungsbäume als maschinelles Lernverfahren an. Der Entscheidungsbaum bildet für alle auftretenden Kombinationen die aus den Ist-Daten ermittelten Plan-Daten ab (z. B. Produktmerkmal x mit Maschinenzustand y führt zu Plan-Wert z).

Die nötige laufende Anpassung an die sich ändernden Bedingungen kann in einem festen Zyklus durchgeführt werden. Das passiert dann ohne Aufwand automatisch im System.

Informationsbereitstellung durch die Verwaltungsschale

Doch wie können die ermittelten Plan-Daten schließlich im PPS-System genutzt werden? Die sogenannte Verwaltungsschale ermöglicht dem PPS-System, die Plan-Daten über eine vereinheitlichte Schnittstelle abzurufen – so wird Interoperabilität möglich. Die Verwaltungsschale kann als eine schlanke Datenbank verstanden werden, die eine einzelne Produktionsressource beschreibt und von verschiedenen Software-Systemen genutzt werden kann.

Davor sind die Daten durch das maschinelle Lernverfahren schon zu Informationen verarbeitet worden. Ein Beispiel: Ein Sensor an einer Produktionsmaschine misst die Geschwindigkeit der Antriebswelle als Zeitreihe. Diese Werte werden vorverarbeitet zum Beispiel um den Maschinenzustand (läuft/steht) zu erfassen und im nächsten Schritt mithilfe des Algorithmus die Auslastung pro Monat (Verhältnis produktiv zu Stillstand) zu ermitteln. Diese Informationen werden in der Verwaltungsschale strukturiert zur Verfügung gestellt – d. h. mit einer einheitlichen Bezeichnung an einer definierten Stelle – und von verschiedenen Software-Systemen (z. B. MES, ERP-System) genutzt.

Die Möglichkeit, Informationen über die reale Produktionsressource anhand von aktuell erfassten Daten abzubilden, entspricht außerdem der Idee des digitalen Zwillings.

Für die Produktionsplanung ergeben sich mithilfe von maschinellem Lernen und der Verwaltungsschale deutliche Vorteile: Die Informationsgrundlage, anhand der die realistischen Plan-Werte bestimmt werden, ist nicht nur aktuell und detailliert, sondern der Aufwand, um diese Informationen bereitzustellen dabei auch noch verhältnismäßig gering.

Das könnte Sie auch interessieren

Das könnte Sie auch interessieren

In zwei Produktionshallen fertigen insgesamt 80 Mitarbeitende der Firma Matulka electronic GmbH teils automatisiert, teils manuell Elektronikkomponenten und Platinen beispielsweise für große Automobilhersteller. Seit einigen Jahren zum Teil auch digital unterstützt: Arbeitsplätze wurden mit PCs ausgestattet, an denen technische Zeichnungen abgerufen, Auftragszeiten gebucht und Informationen zu Aufträgen hinterlegt werden können.

Für die nächsten Schritte wandte sich die Produktionsleiterin Martina Schur-Reinhold an das Mittelstand-Digital Zentrum Augsburg. Schnell war klar: Aufgrund der guten Auftragslage besteht nur sehr wenig Zeit, um Änderungen einzupflegen. Die Mittelstand-Digital Expertinnen Maria Maier und Olivia Bernhard vom Institut für Werkzeugmaschinen und Betriebswissenschaften der Technischen Universität München entwickelten deshalb nach einem Vor-Ort-Besuch und Workshops mit der Geschäftsführung und Produktionsleitung einen Quick-Wins-Plan, bei dem kleine Veränderungen ohne großen Aufwand, aber mit großer Wirkung, Schritt für Schritt mehr Zeit für tiefgreifendere Änderungen frei räumen.

Mit Quick Wins Zeit gewinnen

Zu diesen Quick Wins gehört vorneweg das Einführen der 5S- oder auch 5A-Methodik. Die aus dem japanischen Toyota-Produktionssystem stammenden fünf Maßnahmen schaffen Ordnung und Struktur an Arbeitsplätzen, um störungsfreie Arbeitsabläufe zu ermöglichen – und dadurch Transportwege, Warte- und Suchzeiten einzusparen oder auch Fehler zu reduzieren. Dazu gehören: Aussortieren, Aufräumen (Arbeitsmittel anordnen), Arbeitsplatzsauberkeit, Anordnung standardisieren und alle Regeln dauerhaft einhalten und verbessern. Bei Matulka können mithilfe der Methodik Arbeitsplätze zeitsparend umorganisiert werden – und das in kleinen Schritten.

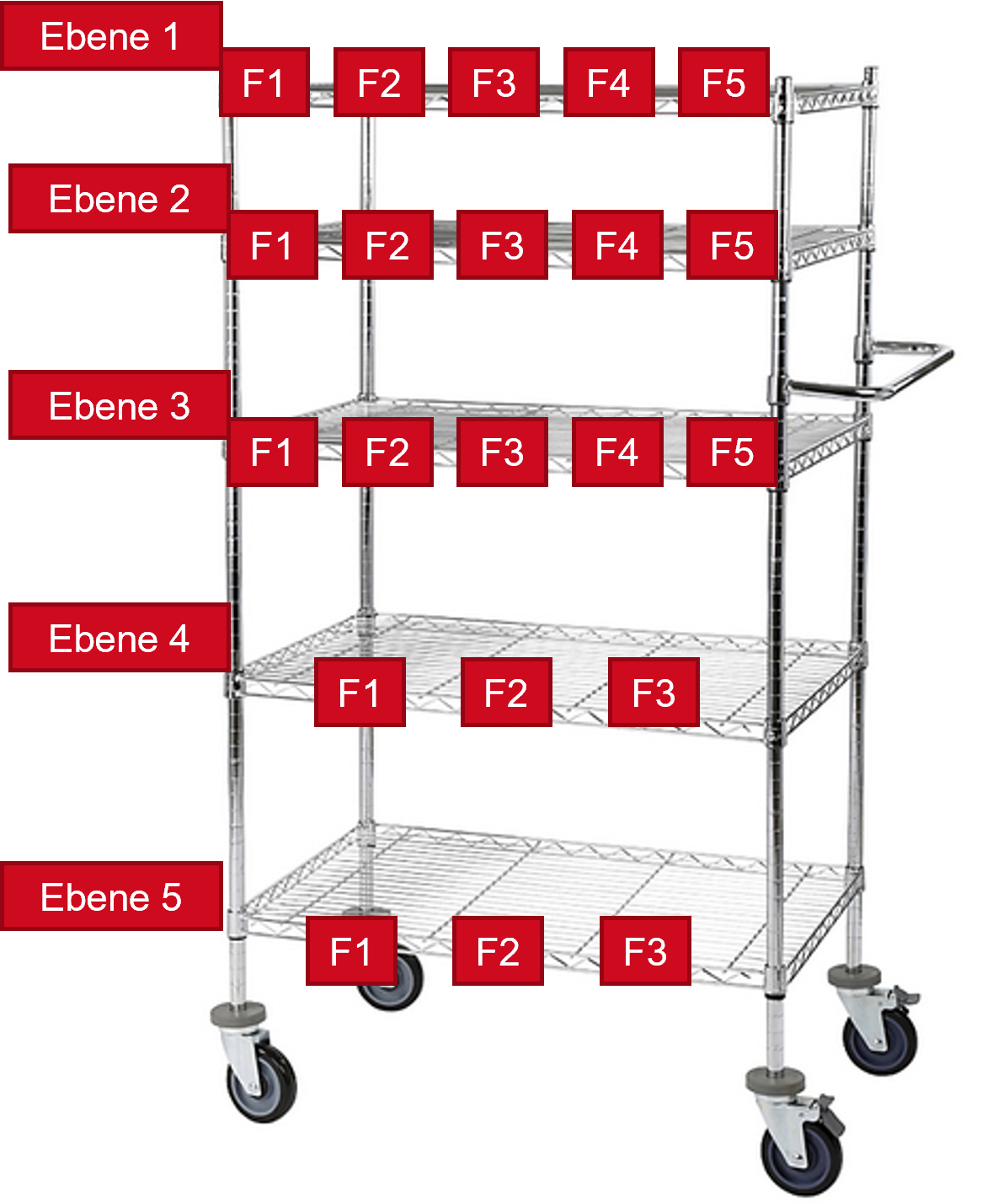

Ein weiterer Quick Win ist die Strukturierung der Kommissionierwägen. Hier kommt es oft zu Suchzeiten beim Rüstvorgang, wenn passendes Material auf dem Wagen gesucht werden muss. Idealerweise werden die Rüstpläne digitalisiert und im Lager dazu genutzt, die Rollwägen nach den Bedarfen der Rüster:innen strukturiert in festgelegten Ebenen und Fächern zu bestücken. In einem nächsten Schritt sollten die Rollwägen in der schon vorhandenen Software als Lager mit definierten Plätzen angelegt werden und damit jedem Stück ein fester Platz gegeben werden. Die Rüster:innen können dann mit einer digitalen Anzeige der Artikel noch besser unterstützt werden.

Was passiert nach den Quick Wins?

Die beiden Quick Wins sind darauf ausgelegt, mit relativ wenig Aufwand Potenziale zu heben und so Zeit einzusparen. Als größere Digitalisierungsprojekte bieten sich danach vor allem zwei Bereiche an: ein visuelles Shopfloor Management für die Produktionsorganisation und ein digitales Fehlermanagement für die Qualitätskontrolle.

Was in der Produktionsplanung bisher vor allem zu Beginn der Schicht über Sichtkontrolle und Excel-Pläne geschieht, sollte für mehr Transparenz über Status und Ort aller Aufträge in einem digitalen System gesammelt und visuell dargestellt werden. Aufträge können so passgenauer priorisiert und damit die Liefertermintreue erhöht werden. Sie können mit ihrer Auftragsnummer in einem digitalen Hallenlayout einem Bereich wie „Manuelle Fertigung“ oder „Qualitätskontrolle“ räumlich zugeordnet werden, ihr Fortschritt in kleinen Kreisdiagrammen (sogenannten Harvey Balls) angezeigt und ihre Priorität z. B. über farbliche Markierung angegeben werden.

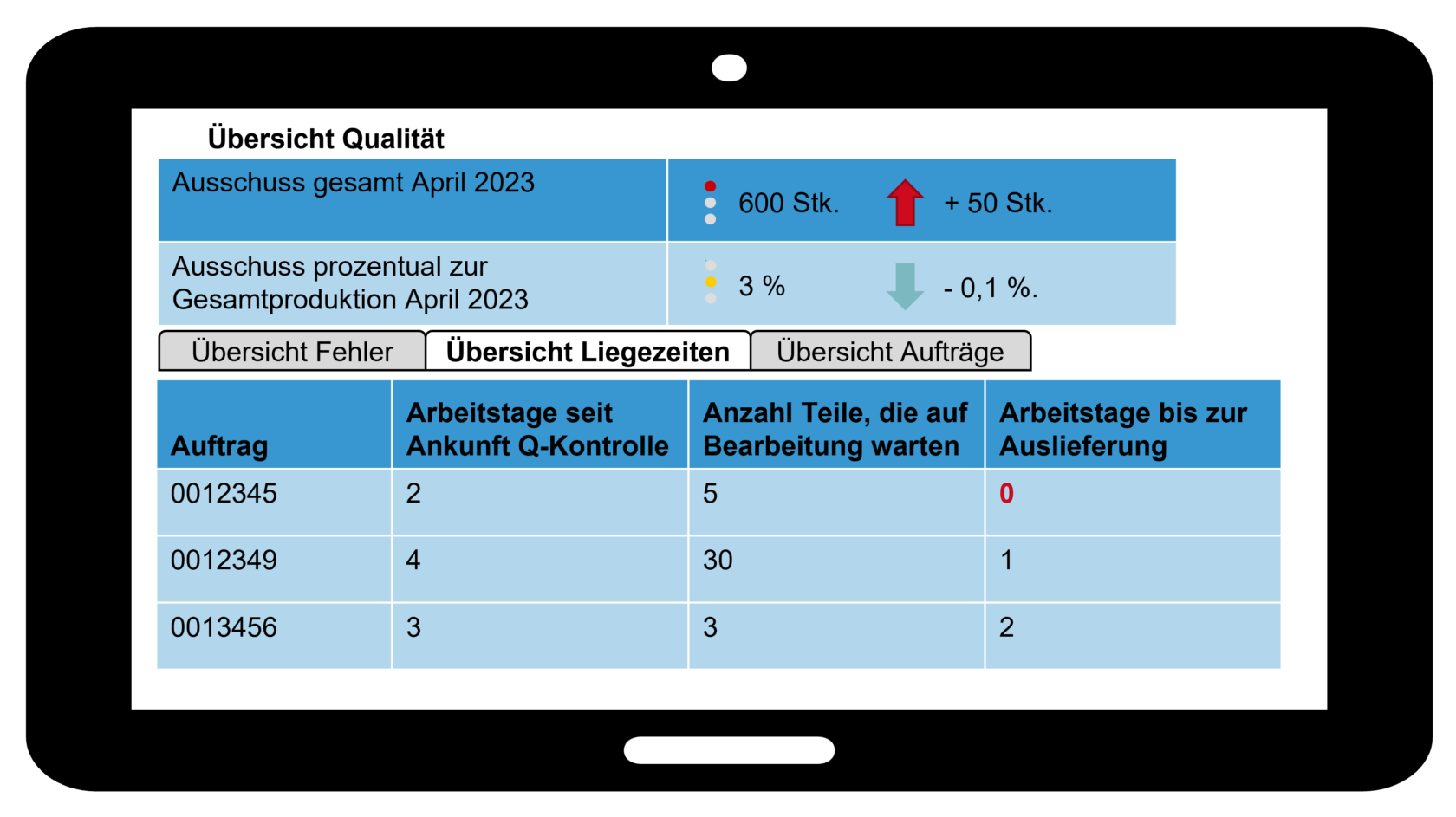

In der Qualitätskontrolle kann es zu Liegezeiten kommen, denn jedes Teil wird getestet. Aufträge können auch mal mehrere Tausend Stück umfassen und hier geht aktuell alles nach dem FIFO-Prinzip: Aufträge werden in der Reihenfolge abgearbeitet, in der sie dort ankommen. Eine digitale Übersicht über die Aufträge könnte helfen, anzuzeigen, wie viele Tage der Auftrag bereits dort wartet, wie viele Teile zu bearbeiten sind und wie viele Tage bis zur Auslieferung bleiben. Aufträge, die beispielsweise weiter hinten eingereiht sind, aber nur wenige Teile umfassen und gleichzeitig Zeitdruck zur Auslieferung haben, könnten dann vorgezogen werden. Auch würde es langfristig Sinn machen, Fehlerbilder strukturiert zu erfassen und so beispielsweise Muster aufzudecken, um die Ursachen gezielt beheben zu können.

Für Matulka steht nun zuerst auf dem Plan, die Quick Wins anzugehen und sich auf die größeren Projekte vorzubereiten. Der Start selbst kann schnell zur größten Herausforderung werden, wenn das Tagesgeschäft boomt. Dennoch lohnt es sich: Das Identifizieren von Quick Wins bringt, wie der Name schon sagt, sehr schnell sichtbare Ergebnisse, wenn auch erst im Kleineren.

Sie wollen die Digitalisierung auch in Ihrem Unternehmen voranbringen? Bewerben Sie sich jetzt für eine kostenfreie Potenzialanalyse mit uns!