Das könnte Sie auch interessieren

Mitarbeitende miteinbeziehen

Mit drei großen Herausforderungen haben Unternehmen in Deutschland laut Prof. Dr. Markus Schneider von der Hochschule Landshut derzeit unter anderen zu kämpfen: dem Fachkräftemangel, den hohen Produktionskosten und dem zunehmenden Nachhaltigkeitsdruck, der vor allem mit der CSR-Berichtspflicht spürbar wird. Besonders einer dieser Herausforderungen hat sich die Lab-Tour am Technologiezentrum PULS in Dingolfing gewidmet, dessen Wissenschaftlicher Leiter Professor Schneider ist: dem Fachkräftemangel.

Laut Maria Maier, Wissenschaftliche Mitarbeiterin am Institut für Werkzeugmaschinen und Betriebswissenschaften der Technischen Universität München und Mitarbeiterin im Mittelstand-Digital Zentrum Augsburg stehen wir beim Fachkräftemangel erst am Anfang. Es werde noch schlimmer werden und die Zuwanderung reiche nicht aus, um den Mangel auszugleichen. Mitarbeitendenunterstützung, -weiterbildung und -partizipation sei deswegen ein wichtiger Faktor, um vorhandene Arbeitskräfte zu halten und sie in Entscheidungen miteinzubeziehen.

Produktionssysteme neu denken

Einen Ansatz den Professor Markus Schneider als Lösung sieht, ist die Automatisierung. Produktionssysteme sollten dabei aber komplett neu gedacht werden. Er verfolgt die These, dass es am besten sei Mensch und Maschine zu trennen, womit er gegen den Trend der Kollaboration geht: „Menschen machen Fehler, lassen zum Beispiel Behälter stehen und was machen die Maschinen? Sie bleiben stehen und piepsen.“ Technik müsse nicht überall eingesetzt werden, nur in bestimmten Bereichen und hier sollte der Mensch keinen Zutritt haben. Auf der anderen Seite habe Automatisierung aber auch ihren Preis, da man gut ausgebildete Personen brauche, um das Ganze umsetzen.

Planung als Stellhebel nutzen

Was es braucht, um Prozesse zu automatisieren? Erstmal den Prozess aufräumen, sonst hat man einen schlecht automatisierten Prozess laut Professor Schneider. In der Musterfabrik macht er das den Teilnehmenden deutlich. Die Unternehmensvertreter:innen hat er insbesondere dafür sensibilisiert die Standarddenkweise aufzugeben: Pro Sekunde werden sechs Quadratmeter Fläche zubetoniert, was eine große Verschwendung ist. Vor allem bereits in der Planung liege großes Potenzial, das zu ändern.

Wie Platz eingespart werden kann, konnten die Teilnehmenden in der Musterfabrik erfahren. Boden und Decke werden mitgenutzt, so ist beispielsweise an der Decke ein Logistiksystem mit Transportrobotern angebracht. Weitere Automatisierungslösungen gab es in den verschiedenen Bereichen zu sehen, denn in der Musterfabrik ist ein kompletter Wertschöpfungsprozess vom Wareneingang über die Fertigung bis zum Warenausgang abgebildet.

Interessant war dabei auch die „O-Zelle“. In der Mitte befindet sich ein Roboter, der das Material auf die umliegenden Arbeitsplätzen verteilt, sodass es nur noch eine Schnittstelle zwischen Transport- und Montagesystem gibt. Dies ermöglicht effizienteres Arbeiten als in einer „U-Zelle“ – diese wird in der Fließfertigung häufig eingesetzt – und spart Platz.

Möchten Sie gerne Denkanstöße zur Digitalisierung erhalten und sich über Ihre Herausforderungen mit anderen austauschen? Melden Sie sich für eine unserer kostenfreien Veranstaltungen an!

Das könnte Sie auch interessieren

Maximale Flexibilität ermöglichen

2018 wurde die Factory of the Future von Bosch Rexroth auf der Hannover Messe vorgestellt – seitdem haben in der Musterfabrik, die am Standort Ulm Teil des Innovationszentrums CU.BE ist, schon unzählige Führungen stattgefunden.

Ziel ist es vor allem, den Interessierten Denkanstöße und Ideen für ihre eigenen Unternehmen mitzugeben. Sophia Endres von Bosch Rexroth, die hauptverantwortlich die Führungen organisiert und durchführt, betont: „Niemand wird alles genau so umsetzen, wie es hier aufgebaut ist, aber uns geht es darum zu zeigen, welche möglichen Lösungen wir mit unseren Komponenten und Partnern sowie Systemintegratoren abdecken können.“

Und die Möglichkeiten sind vielfältig: Grundkonzept der Factory of the Future ist die Flexibilität. So sind die Bestandteile innerhalb der Factory flexibel. Lediglich Wände, Boden und Decke sind fix. Wobei das auf den Boden nicht ganz zutrifft, da hier neben zahlreichen anderen Funktionen zum Beispiel Führungslinien angezeigt werden können, die eine präzise Anfahrt für die sogenannten Active Shuttles ermöglichen. Diese Linien können flexibel verschoben werden, denn sie sind nicht aufgeklebt, wie man es vielleicht kennt. Stattdessen werden diese mit Licht erzeugt.

Reale und digitale Welt verbunden

In der Factory of the Future ist die reale Welt mit der digitalen verbunden. Alles kann an der Wand mithilfe eines digitalen Zwillings abgebildet und für Simulationen genutzt werden. Neben den Active Shuttles befinden sich dort beispielsweise ein Smart Item Picker sowie eine Arbeitsstation mit integriertem Assistenzsystem für die Mitarbeitenden.

Ein ebenfalls interessanter Bestandteil: Smart Function Kits, die beispielsweise für Handling und Dispensing eingesetzt werden können. Diese gibt es in einer Art Baukastensystem mit Standardmodulen. Grund hierfür ist auch wieder die damit abbildbare höhere Flexibilität sowie durch die Standardisierung und grafische Programmierung auch das möglich machen, dass Nicht-Programmierer diese Maschine in Betrieb nehmen und nutzen können.

Auch spannend ist ein Roboter, der unter anderem für die Inspektion und den Transport eingesetzt werden kann. In einer kurzen Vorführung hat Sophia Endres gezeigt, was passiert, wenn das entsprechende Werkstück an einen anderen Platz gelegt wird. Der Roboter hat sich innerhalb weniger Sekunden angepasst und das Bauteil von der neuen Stelle aufgenommen. Wie das geht? Dank einer Unterlage mit Matrixcode und einer Kamera, die sich unter dem Modul befindet. So ist eine Neuausrichtung ganz ohne Programmierung und Kalibrierung möglich, wodurch die Flexibilität im Einsatz erhöht wird.

Realität und Erwartungen in Einklang bringen

Sogenannte No-Code bzw. Low-Code-Lösungen spielen auch im Bereich der digitalen Assistenzsysteme eine Rolle, wie Mittelstand-Digital Expertin Maria Maier vom Institut für Werkzeugmaschinen und Betriebswissenschaften der TUM in ihrem Vortrag berichtet hat. Viele Unternehmen haben inzwischen den Fachkräftemangel zu spüren bekommen. Digitale Assistenzsysteme werden daher für Unternehmen immer wichtiger werden, da sie nicht wie befürchtet Arbeitsplätze wegnehmen, sondern helfen, den Fachkräftemangel auszugleichen. Niedrigschwellige Angebote ohne großen Programmieraufwand können hier eine gute Lösung sein.

Dass die Umsetzung der Digitalisierung vor allem in kleinen und mittleren Unternehmen in der Realität oftmals anders aussieht, stellte Dr. Maximilian Dommermuth, Head of Training bei der Bosch Rexroth Academy, in seinem Vortrag über die „Herkulesaufgabe“ der Digitalen Transformation klar. Eine kurze Umfrage unter den Teilnehmenden hat gezeigt, wie unterschiedlich das Verständnis des Begriffs Industrie 4.0 ist und dass damit vor allem weitere Schlagworte hervorgerufen werden. Diese wiederum wecken hohe Erwartungen. In der Wirklichkeit sind die Herausforderungen aber groß, beispielsweise müssen alte Maschinen mit neuen Systemen verbunden werden. Auch fehlende Daten sind oftmals ein großes Hindernis, deshalb empfiehlt es sich, am Ende nicht so lange zu überlegen, welche Technologie man auswählt, sondern wie man seine Daten entsprechend aufbereiten kann.

Viel Inspiration konnten sich die Teilnehmenden also bei der Factory-Tour holen, aber es waren sich alle einig, dass ganzheitliche Digitalisierung noch ein langer Weg ist.

Möchten Sie auch neue Impulse zur Digitalisierung gewinnen und sich mit anderen darüber austauschen? Melden Sie sich für eine unserer kostenfreien Veranstaltungen an!

Das könnte Sie auch interessieren

Das könnte Sie auch interessieren

Das könnte Sie auch interessieren

Das könnte Sie auch interessieren

Das könnte Sie auch interessieren

400.000 bis 800.000 Dichtungen – so viel produziert die Dichtungstechnik Wallstabe & Schneider GmbH & Co. KG täglich. Dafür sind rund 700 Mitarbeitende am Firmensitz in Niederwinkling in Ostbayern im Einsatz. Der Hersteller von hochwertigen Elastomerdichtungen für die Automobil- und Nutzfahrzeugindustrie hat dabei, genauso wie viele andere Unternehmen im verarbeitenden Gewerbe, mit verschiedenen Herausforderungen zu kämpfen, allen voran dem Fachkräftemangel. Aber auch die schnelle Reaktion bei Prozessstörungen, hervorgerufen durch Rohstoffschwankungen, Maschinen- oder Mitarbeiterausfall, nannte Geschäftsführer Kai Peters, als er den Teilnehmenden der Factory-Tour die Ausgangssituation des Unternehmens schilderte.

Digitalisieren nach eigenen Grundsätzen

Aus diesen Gründen entschied sich Wallstabe & Schneider vor circa fünf Jahren, die Herausforderungen mit digitalen Lösungen anzugehen, gemeinsam mit ihrem Digitalisierungspartner OCQ-soft GmbH & Co. KG. Am Anfang stand dabei die Frage im Raum: Was hilft den Mitarbeitenden und was hilft dem Unternehmen? Das Vorhaben wurde entsprechend nach Lean- & Digital-Grundsätzen gestartet.

Wie die Theorie in die Praxis umgesetzt wurde, konnten die Teilnehmenden im Firmenrundgang selbst sehen. Eines der zeit- und kostensparenden Ergebnisse ist die zentrale Prozessparameterverwaltung. Durch automatisiertes Einspielen der Prozessparameter zur Einstellung der Maschinen, wird weniger Fachpersonal benötigt. Auch hier ging Wallstabe & Schneider seinen eigenen Weg und beauftragte OCQ mit der Software-Programmierung, obwohl es bereits Lösungen auf dem Markt gibt. Wallstabe & Schneider legt Wert auf einen ganzheitlichen Ansatz, d.h. Einsatz von Insellösungen sollen vermieden werden, um Vernetzung systemunabhängig gewährleisten zu können.

Ein weiteres wesentliches Element ist die Vernetzung der Maschinen. Auf sogenannten I4.0-Panels in den Produktionshallen, kann das Personal sämtliche Infos über die Maschine aufrufen sowie Aufträge buchen. Wünsche der Mitarbeitenden, wie beispielsweise die Integration eines Taschenrechners wurden auf den Panels ebenfalls berücksichtigt. Auf einem zentralen Dashboard in der Halle ist außerdem der tägliche Shopfloor mit offenen Aufgaben sowie ein Hallenplan mit Infos zu Betriebszuständen der Maschinen zu sehen.

Bildschirme sind aber nicht nur in der Produktion, sondern in allen Firmengebäuden angebracht, damit sich die Mitarbeitenden über das digitalisierte schwarze Brett informieren können. Auf dem Wallstabe & Schneider Board werden Bekanntmachungen über das gesamte Unternehmen angezeigt u.a. aktuelle Stellenausschreibungen.

Die Zukunft der Intralogistik

Für die Qualitätskontrolle der 400.000 bis 800.000 Dichtungen pro Tag sind Automaten im Einsatz. Waren es früher 5-10 Prozent, die automatisiert kontrolliert wurden, sind es heute 60 Prozent. In der Kommissionierung wird den Mitarbeitenden die Tätigkeit durch am Arbeitsplatz eingebaute Bildschirme erleichtert, da sie hier Anleitungen für das Packen von Paketen bekommen.

Zu guter Letzt wurden die Teilnehmenden ins Lager geführt, in dem sich die fertig gepackten Waren bereit zur Abholung befinden. Um hier Zeit einzusparen und Pakete nicht lange suchen zu müssen, wird die digitale Stellplatzverwaltung angewendet. Dank eines eigenen Systems mit Barcodes können Mitarbeitende Pakete zur Ein-, Aus- und Umlagerung mit wenigen Klicks und mobiler Technologie wie z.B. Handscannern erledigen. „Die Zukunft der Logistik wird mit dem Barcode gemacht, da die Technologie bekannt ist und funktioniert“, betonte auch Leonhard Feiner vom Mittelstand-Digital Zentrum Augsburg. Bei der Veranstaltung stellte er in seinem Vortrag bereits bekannte einsatzfähige Technologien aus dem Bereich Intralogistik 4.0 vor, darunter RFID oder 5G-Netze.

Ein nächstes Projekt hat Wallstabe & Schneider bereits ins Auge gefasst – die Einführung von fahrerlosen Transportsystemen.

Das könnte Sie auch interessieren

Das Hotel „Das Hürner“ in Ansbach hat wie so viele Unternehmen im Gastro-, Service- und Dienstleistungsbereich mit Personalmangel zu kämpfen. Im Housekeeping ist die körperliche Belastung unter hohem zeitlichen Druck zwischen Check-out und Check-in der Gäste sehr herausfordernd. Die Wägen mit hauswirtschaftlichen Materialien wie Wäsche und Reinigungsmitteln sind sehr schwer und müssen aufwändig von Zimmer zu Zimmer manövriert werden – eine wenig ergonomische und wertschöpfende Tätigkeit. Zudem wird viel Zeit aufgewendet, um die Zimmer und Flure zu saugen sowie nass zu wischen.

Auch im Tagungsgeschäft gibt es einige mühevolle Aufgaben zu bewältigen: Da der große Multifunktionsraum morgens für das Frühstück und danach für Tagungen und Veranstaltungen zum Teil bis zum späten Abend genutzt wird, müssen die Bestuhlung und schwere Tische öfter am Tag umgestellt werden. Teilweise ist das auch spätnachts und unter hohem Zeitdruck erforderlich. Dazwischen muss zudem die Reinigung der Räume erfolgen.

Um diesen Herausforderungen zu begegnen, führten die Mittelstand-Digital Expert:innen Klaus Fink und Shuang Lu vom Fraunhofer IGCV mit Hotel-Geschäftsführer Jens Blank und dessen Team eine Potenzialanalyse durch, in der verschiedene Lösungsansätze erarbeitet wurden. Begleitet wurde das Projekt außerdem von Rüdiger Busch vom Digitalen Gründerzentrum ANsWERK, der den Kontakt zum Zentrum herstellte.

Mobile Roboter für unterschiedliche Szenarien

Im Housekeeping können mobile Roboter eingesetzt werden, so wie das in der Industrie bereits häufig zum Transport von Bauteilen und Produkten geschieht. Diese könnten die Mitarbeitenden bei schweren Schiebe- und Zug-Tätigkeiten der Wäsche- und Zimmerservice-Wägen auf den Wegen zwischen den Zimmern unterstützen oder beispielsweise Saug- und Wischtätigkeiten übernehmen. Dafür wird im Roboter ein Grundriss mit den Zimmern eingespeichert. Durch Lasertechnik kann sich das System anhand von natürlichen Markern wie Wänden orientieren und sowohl Menschen als auch ungewohnten Gegenständen wie Koffern und Tischen ausweichen.

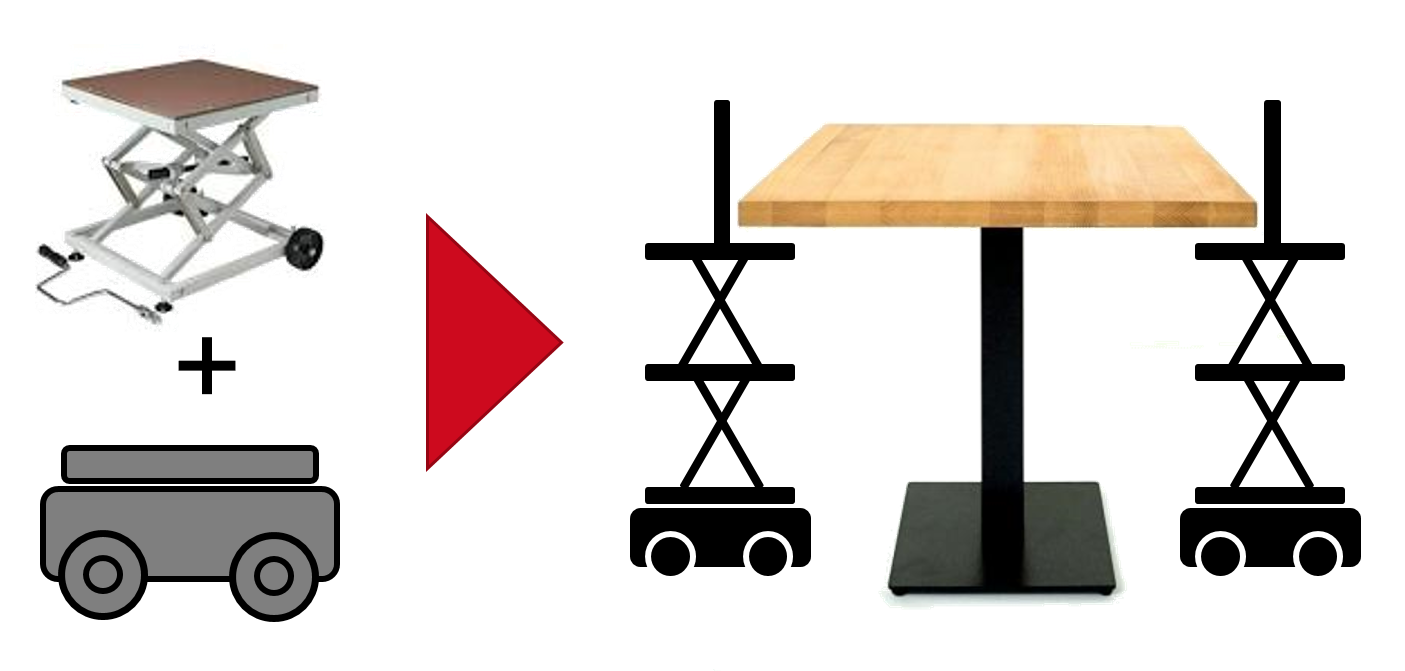

Eine weitere Einsatzmöglichkeit für mobile Roboter ist das Transportieren und Aufstellen der Tische und Stühle in den Tagungsräumen. Mit den passenden Aufbauten könnten diese hochgehoben und gemäß verschiedener Raumnutzungspläne platziert werden. Auch Reinigungs-Roboter finden hier wieder eine Verwendung. Dabei spielen Größe und Wendigkeit eine Rolle, damit diese auch um Stuhlbeine und unter Tischen gut manövrieren können.

Auswahl vielversprechender Marktlösungen

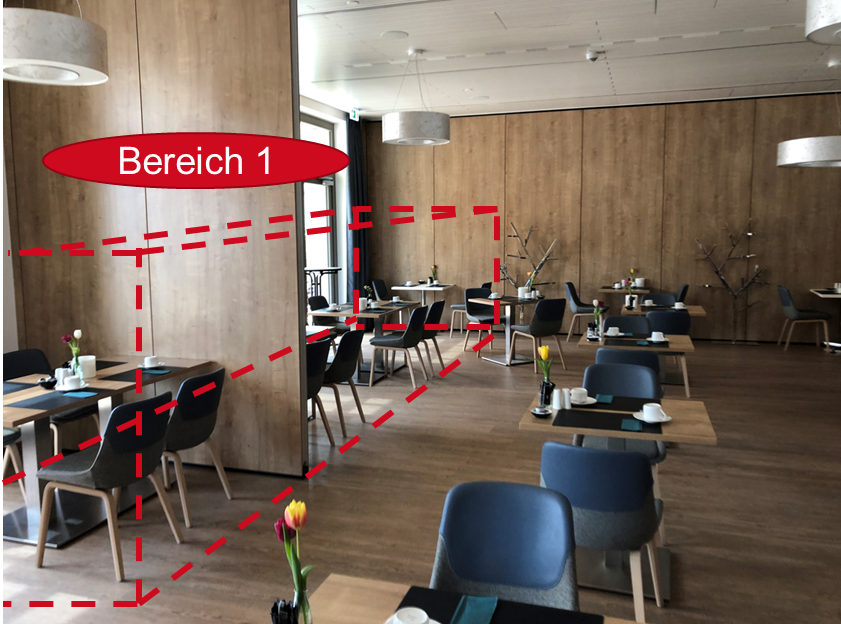

Nachdem erste Use Cases identifiziert wurden, ging es an die Recherche von Marktlösungen und deren Bewertung hinsichtlich Kosten und Nutzen für das Hotel Hürner. Beispielsweise der Multifunktionsraum, in dem Tagungen, Hochzeiten oder Firmenevents stattfinden, wird ca. 250 mal pro Jahr umgeräumt. Dabei werden erst alle Möbel in einem Bereich abgestellt, um den Großteil des Raumes zu reinigen. Danach werden die Möbel gemäß Bestuhlungsplan neu platziert und der Rest des Raumes geputzt.

Zur Unterstützung der Mitarbeitenden im Tagungsgeschäft kämen beispielsweise mobile Robotersysteme in Frage, die um Hebeeinheiten ergänzt werden (s. Grafik). Da ein solches Konzept bisher allerdings nicht auf dem Markt verfügbar ist, wurde im nächsten Schritt das Thema Reinigung fokussiert.

Für die Reinigung existieren bereits verschiedene Systeme, die für den Großeinsatz im Gastronomie- und Event-Gewerbe gestaltet wurden und in ihren Grundfunktionen den aus dem Privaten bekannten Saugrobotern ähneln. Als Anforderungen für die Auswahl passender Systeme wurde beispielsweise aufgenommen, dass die Roboter Teppiche, Fließen und Parkett in den Zimmern, Fluren und Tagungsräumen, aber auch stärker beanspruchte Böden in der zugehörigen Brauerei und im überdachten Außenbereich zwischen Parkplätzen und Hotellobby reinigen sollen. Außerdem werden sowohl schnellere Systeme für große Flächen als auch kleine, wendige Roboter für enge Bereiche unter den Stühlen und Tischen benötigt.

Auch wenn nicht jede Roboter-Lösung gleich schnell wie die Mitarbeitenden arbeitet, wird dennoch Zeit frei für andere Tätigkeiten – beispielsweise für die parallele Zimmerreinigung oder Platzierung von Tischen, oder natürlich für den Service und direkten Austausch mit den Kund:innen.

Erste Schritte Richtung Teil-Automatisierung

Die genannten Anforderungen wurden in Workshops mit dem Mittelstand-Digital Zentrum Augsburg erfasst und als Basis für eine Anbietervorauswahl genutzt. Im nächsten Schritt wird das Hotel Hürner gegen geringe Kosten verschiedene Systeme testen, um die Erfüllung der Anforderungen und Mehrwerte sicherzustellen, bevor es in die Beschaffung geht.

Geschäftsführer Jens Blank fühlt sich bereit: „Das Mittelstand-Digital Zentrum Augsburg hat uns im Hotel mit technologischem Wissen und Professionalität erfolgreich Richtung Automatisierung begleitet und wir sind für die Zukunft gut gerüstet.“ Die Mitarbeitenden freuen sich auf die Unterstützung durch die Systeme, gerade in Zeiten eines starken Personalmangels. Vor allem der persönliche Kontakt soll aufrechterhalten werden, denn nach wie vor stehen die Gäste und ein herzlicher Service an erster Stelle.

Haben Sie schon eine Idee, was Sie bei sich im Betrieb digitalisieren möchten? Bewerben Sie sich jetzt für eine kostenfreie Potenzialanalyse mit uns!