Das könnte Sie auch interessieren

Das könnte Sie auch interessieren

Das könnte Sie auch interessieren

Im Jahr 2022 erlangte MODELLTECHNIK bereits die Zertifizierung des Energiemanagements nach DIN EN ISO 50001:2018. Obwohl mit externer Hilfe bereits ein Energiebericht erstellt wurde und intern ein Energiemanager ausgebildet wird, steht das Unternehmen beim Ausbau der kontinuierlichen Erfassung von Energieverbräuchen noch recht am Anfang. Stromverbräuche werden beispielsweise bislang erst über die viertelstündliche Aufgliederung in der Abrechnung vom Lieferanten erfasst, was keine detaillierten Schlussfolgerungen zu den genauen Verursachern von Energieverbräuchen zulässt.

Energieverbräuche nicht nur überwachen, sondern auch managen

Im ersten Schritt stehen erst einmal das Konzept und die Planung eines Energiemonitorings und Energiemanagement-Systems an. Mit diesem Vorhaben wandte sich Dominik Völzke, Leiter Qualitätsmanagement und Beauftragter für das Energiemanagement bei MODELLTECHNIK, an das Mittelstand-Digital Zentrum Augsburg. Zum Start der Potenzialanalyse besuchten die Mittelstand-Digital Expert:innen Dr. Andrea Hohmann, Stefan Roth und Vincent Kalchschmid vom Fraunhofer IGCV das Unternehmen für einen ersten Workshop vor Ort. Dabei wurde dem Team – bestehend aus Verantwortlichen aus Produktion, IT und Marketing – erklärt, was es mit einem Energiemanagement-System auf sich hat, welchen konkreten Nutzen es liefert und welche Fragestellungen am Anfang relevant sind. Beispiele dafür sind:

- Welche Reportingfunktionen – beispielsweise für das Erstellen von Berichten – sollen integriert werden? Geht es rein um das Monitoring der Energieverbräuche oder auch um das Managen der Prozesse und das Steuern von Lastgängen?

- Sollen „Alarmfunktionen“ eingebaut werden, bei denen beispielsweise die Instandhaltung benachrichtigt wird, wenn erhöhte Verbräuche oder atypische Verbrauchsmuster auf Defekte oder zunehmenden Verschleiß von Anlagenkomponenten hinweisen?

- Welche technischen Anforderungen (z. B. IT-Anbindung, Cloud) entstehen daraus? Werden softwareseitig Lizenz- oder Open-Source-Modelle bevorzugt?

- Wie sieht der Budgetrahmen aus? Welche Einsparungen sind grob zu erwarten? Was ist durch das Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) förderfähig?

- Wie kann die Umsetzung im Unternehmen erfolgen (Stichwort: Changemanagement)?

Verschiedene Ziele unter einen Hut bringen

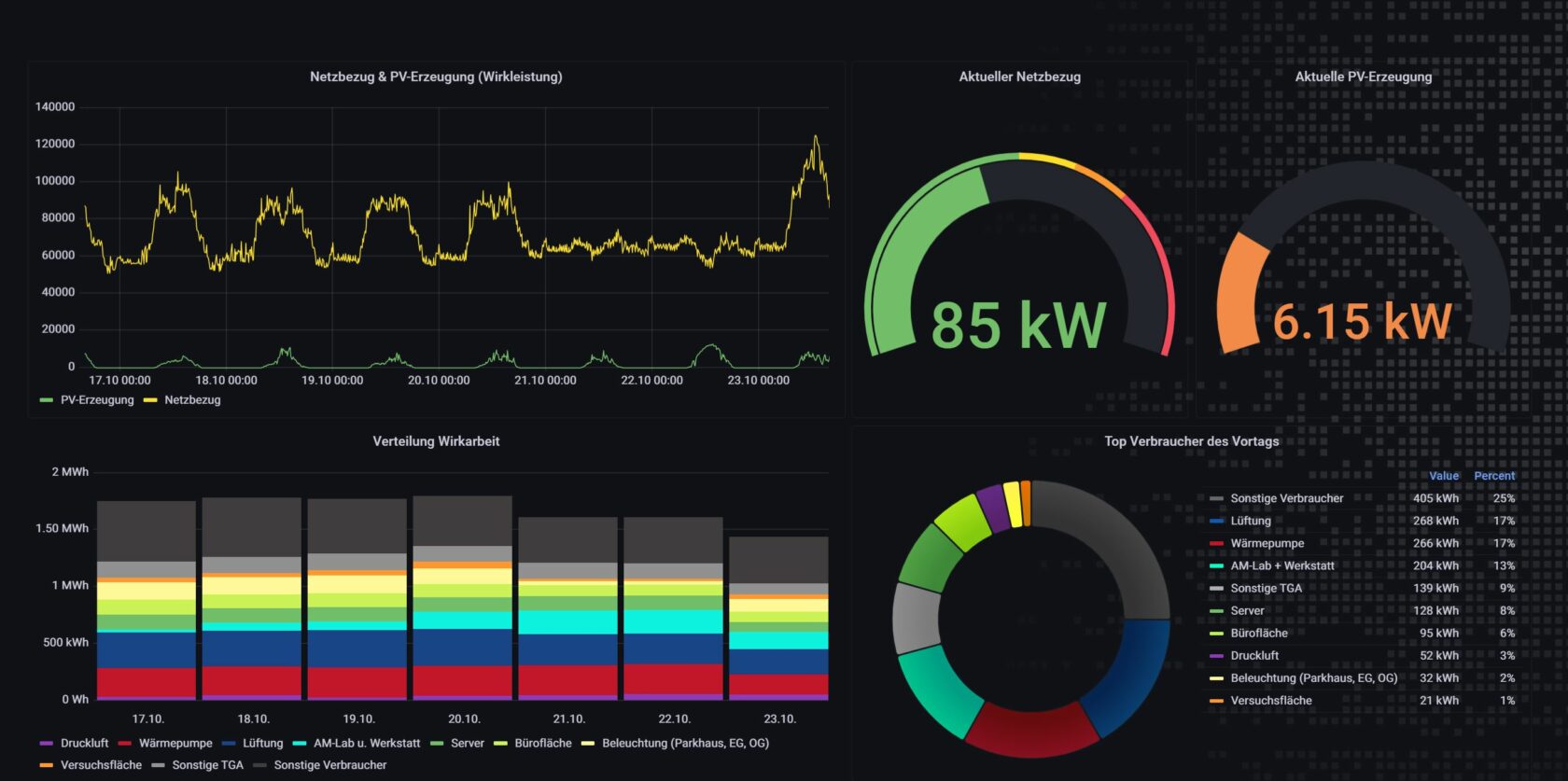

In den Workshops mit dem Zentrum wurden drei wesentliche Vorhaben identifiziert. Einmal soll der jährliche Audit-Bericht künftig mit konkreten und verlässlichen Messwerten untermauert werden. In diesem Zuge soll auch ein detailliertes, laufendes Reporting erfolgen, das wiederum die Ermittlung von produktspezifischen Treibhausgas-Emissionswerten ermöglicht. Und schließlich – der voraussichtlich größte Teil des Vorhabens – sollen Maßnahmen zur Reduktion ergriffen werden. Zusammen kommen all diese Vorhaben in einem zentralen Energiemanagement-System. Hier werden Verbräuche sowie eine geplante Eigenerzeugung von Strom erfasst, analysiert, für Berichte aufbereitet und als Basis für Reduktionsmaßnahmen genutzt.

Kosten sparen durch gezielte Reduktionsmaßnahmen

Einer der ersten Ansatzpunkte, wenn es um die Reduktion von Verbräuchen geht, ist das Senken der Grundlast. Das bedeutet, dass der maximale konstant anliegende elektrische Leistungsbedarf, also der Grundstock des Stromverbrauchlastgangs, durch geeignete Maßnahmen reduziert wird. Die Vermeidung unnötiger Verbräuche wie das Heizen und Lüften am Wochenende oder über Nacht durchlaufende Aggregate und die Umstellung der Beleuchtung auf effiziente LED-Technologie sind erste Ansatzpunkte, die viel Wirkung zeigen.

Als einer der größten Kostenfaktoren wurden außerdem Lastspitzen identifiziert. Bei der vielfältigen Anlagen-Landschaft, die sich durch die Breite des Technologieportfolios bei MODELLTECHNIK ergibt, können durch gleichzeitigen Abruf großer elektrischer Leistungen Lastspitzen entstehen. Auch wenn es nur selten dazu kommt, sind diese aufgrund der Leistungspreiskomponente des Strompreises teilweise mit hohen Kosten verbunden, denn an ihnen orientieren sich die Netzentgelte für die gesamte Abrechnungsperiode. Ein Energiemanagement-System hilft in erster Linie zu verstehen, warum es zu einer Lastspitze kommt. Wurden große Anlagen nicht ausreichend koordiniert genutzt? Wann und warum kam es dazu? Im nächsten Schritt unterstützt es bei der strategischen Planung, um die Nutzung dieser Anlagen optimiert zu planen.

Schließlich ist die Erhöhung der Eigenerzeugungsquote ein erfolgsversprechender Faktor. Eine Photovoltaik-Anlage auf dem Dach der Produktionshalle, deren Strom gezielt genutzt wird, bietet mehrere Vorteile: Beispielsweise können energieintensive Anlagen vor allem dann betrieben werden, wenn die Sonne scheint und die Eigenerzeugungsquote hoch ist – natürlich sofern das Auftragsvolumen dies zulässt. Außerdem handelt es sich dabei dann um grünen Strom, der gegenüber konventionellem Netzstrom (gemäß deutschem Strommix) bessere Emissionswerte aufweist. Dominik Völzke sieht hier auch einen Trend bei den Kunden: „Ich gehe davon aus, dass vor allem der Automobilbau in den nächsten Jahren in seiner Lieferkette konkrete Kennzahlen erwartet. Wenn wir die Zahlen dann nicht nur stichhaltig ausweisen können, sondern diese auch noch nachhaltig sind, bringt uns das am Markt natürlich einen Vorteil. Weitere Branchen werden bestimmt folgen“.

Erste Schritte im Planungsprozess – messen, messen, messen

Sobald die Ziele und Anforderungen an das System definiert sind, geht es an die Entwicklung oder Beauftragung des Systems und die Integration der Messstellen. In einem Produktionsrundgang wurde die Infrastruktur auf erste Ansatzpunkte für Messstellen begutachtet. Je umfangreicher die Analysen innerhalb eines Berichts sein sollen, desto mehr Messstellen werden benötigt. Messungen können beispielsweise über Direktmessungen in den Kabeln erfolgen, was allerdings das Trennen der Stromversorgung erforderlich macht und dementsprechend im laufenden Betrieb nicht immer möglich ist, oder über eine sogenannte Wandlermessung außen am Kabel. Je nach Stromstärke (gemessen in Ampere) sind dafür unterschiedliche Komponenten nötig.

Die verbauten Zähler müssen dann wiederum mit dem System kommunizieren. Viele der geplanten Messstellen sind im Unternehmen bereits über LAN-Buchsen erschlossen und können so über bestimmte Protokolle kommunizieren. Das erleichtert die Anbindung ans System später enorm. Hier wird MODELLTECHNIK nun ansetzen, um in naher Zukunft ein Energiemanagement-System an den Start zu bringen, das gleich mehrere Potenziale mit sich bringt und die erstrebten Nachhaltigkeits- und Umweltziele im Energiemanagement greifbar macht.

Sie möchten in Ihrem Unternehmen auch ein Energiemanagement-System einführen? Im Rahmen der Initiative Mittelstand-Digital entwickeln die Partner der beiden Mittelstand-Digital Zentren in Augsburg und Chemnitz im Projekt EILE (Energiewissen und InteLligente AnwEndung) ein generisches Vorgehensmodell für die Einführung und Nutzung eines nachhaltigkeitsorientierten Energiemanagement-Systems.