Wissen umfasst Prozesse, Technologien, Fähigkeiten, Fertigkeiten und Erfahrungen der Beschäftigten sowie Informationen über Kunden, Märkte und Lieferanten. Im Gegensatz zu Informationen ist Wissen:

- immer zweckorientiert und dreht sich um das Handeln

- kontext- und beziehungsspezifisch und dreht sich um eine Bedeutung

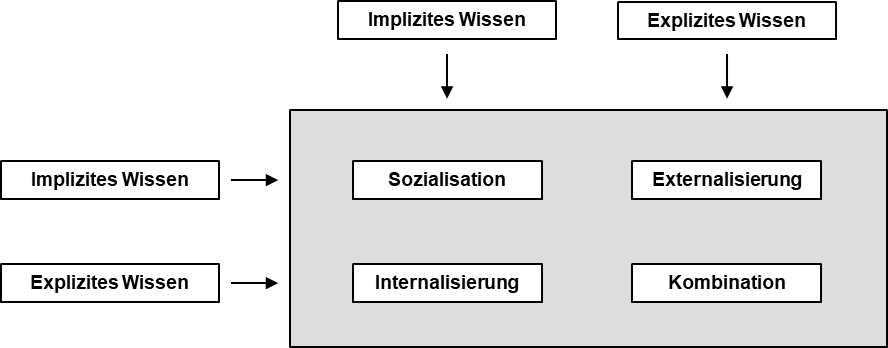

Formen der Wissensumwandlung

Hinsichtlich der Wissensart wird zwischen implizitem und explizitem Wissen unterschieden. Implizit steht für ein persönliches Wissen, welches sich ausschließlich in den Köpfen einzelner Individuen befindet, eng mit gemachten Erfahrungen verbunden ist und daher für andere nicht zugänglich ist. Im Gegensatz dazu wird Wissen, welches außerhalb von Köpfen einzelner Personen vorhanden bzw. gut artikulierbar ist, als explizit bezeichnet.

Basierend auf dieser Differenzierung wird zwischen vier Kombinationsmöglichkeiten der Wissensteilung und -transformation unterschieden:

- von implizit zu implizit (Sozialisation)

- von implizit zu explizit (Externalisierung)

- von explizit zu implizit (Internalisierung)

- von explizit zu explizit (Kombination)

Im Hinblick auf den Umgang mit Wissen in industriellen Unternehmen ist insbesondere die Externalisierung von besonderer Bedeutung. Diese Form befähigt dazu, dass personifiziertes Wissen dem Unternehmen zugänglich gemacht wird und somit die Grundlage für die darauffolgende Wissensteilung sowie die Internalisierung geschaffen werden kann.

Modelle und Systeme des Wissensmanagements beschäftigen sich intensiv mit der Optimierung und der Effizienzsteigerung bei der innerbetrieblichen Umsetzung der Externalisierung. So verfolgt das Wissensmanagement einerseits die Sicherung und die Verteilung von vorhandenem Wissen, andererseits die Förderung der Kreativität mittels des Verbesserungsmanagements. Hierdurch können sich Mitarbeitende aktiv an der Entwicklung des Unternehmens beteiligen und zum Erfolg im internationalen Wettbewerb beitragen. An dieser Stelle sei darauf hingewiesen, dass das Verbesserungsmanagement oftmals auch als betriebliches Vorschlagswesen (BVW), Ideenmanagement (IDM) oder kontinuierlicher Verbesserungsprozess (KVP) bezeichnet wird.

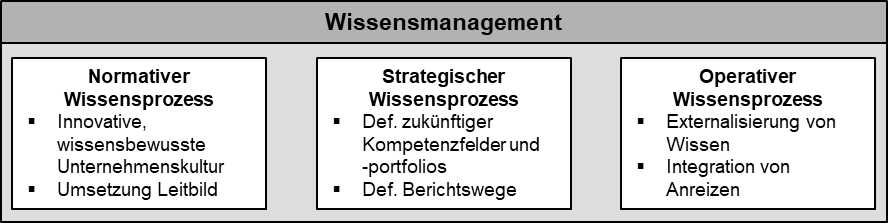

Teilprozesse des Wissensmanagements

Zur ganzheitlichen Betrachtung des Wissensmanagements unterscheiden gängige Modelle die drei Teilprozesse:

- Normativer Wissensprozess

- Strategischer Wissensprozess

- Operativer Wissensprozess

Der normative Wissensprozess beschreibt dabei die Notwendigkeit einer innovativen und wissensbewussten Unternehmenskultur sowie die aktive Umsetzung eines Wissensleitbildes durch das mittlere und obere Management.

Dahingegen beschäftigt sich der strategische Wissensprozess einerseits mit der Definition zukünftiger Kompetenzfelder und -portfolios zur Abgrenzung von Wettbewerbern, andererseits mit der Definition von Berichtswegen innerhalb der Organisation.

Die Überführung von implizitem in explizites Wissen (Externalisierung) wird im Rahmen des operativen Wissensprozesses detailliert betrachtet. Zudem beschäftigt sich dieser Teilprozess mit der Integration von Anreizen für eine aktive Teilnahme der Mitarbeitenden am Wissensmanagement.

Für die innerbetriebliche Implementierung eines erfolgreichen Wissensmanagements bedarf es darüber hinaus der Betrachtung des Wissenstransfers. In diesem Kontext beschreiben aktuelle Forschungsarbeiten zum einen den Wissenssender und zum anderen den Wissensempfänger.

Der Wissenssender besitzt dabei implizites Wissen, welches er bereit ist zu externalisieren. Hierfür wird zunächst ein Zugang zum Transfer des Wissens benötigt. Darüber hinaus muss der Transfer gemäß einem definierten Standard erfolgen, um beispielsweise Sprachbarrieren zu umgehen.

Der Wissensempfänger wiederum benötigt die Fähigkeit geteiltes Wissen aufzunehmen und zu verarbeiten, damit dieses an vorhandenem Wissen angeknüpft werden kann und somit die individuellen Fähigkeiten ausgebaut werden können. Darüber hinaus muss ebenfalls ein Zugang zum Transfer vorhanden sein. Als Transfermedium empfiehlt sich im Zeitalter der Digitalisierung auf eine innerbetrieblich vernetzte Softwarelösung zurückzugreifen, welche eine effiziente Ein- und Ausgabe ermöglicht sowie um Anreize zur aktiven Teilnahme erweiterbar ist.

Beispiel in der Lernfabrik für vernetzte Produktion

Die Umsetzung einer beispielhaften Wissensmanagement-Umgebung, welche mit Anreizelementen und einer Bewertungseinheit ausgestattet ist, ist in der Lernfabrik für vernetzte Produktion am Fraunhofer IGCV in Augsburg integriert. Hier kann die Thematik des innerbetrieblichen Wissensmanagements im Rahmen einer digitalisierten Montagelinie unter realen Bedingungen getestet werden.

Wissen wird hier ausgehend vom Shopfloor digitalisiert an übergeordnete Unternehmensbereiche transferiert. Dort angelangt wird das Wissen gewichtet nach unterschiedlichen Kriterien bewertet und kann daraufhin beispielsweise in verknüpfte Datenbanken überführt und damit wieder nutzbar gemacht, oder in den kontinuierlichen Verbesserungsprozess überführt werden.

Eine standardisierte Bewertung trägt dazu bei, den Mehrwert der externalisierten Erfahrungen und Verbesserungsvorschläge in Abgleich zur IST-Situation des Unternehmens einzuordnen bzw. zu beziffern. Eine solche Bewertung erlaubt außerdem, den Input der Mitarbeitenden zu belohnen und über Gamification-Elemente wie Punktezahlen und Highscores Anreize zu schaffen. Die Eingaben und Bewertungen funktionieren über eine App, die auf einem am Montagetisch befestigten Tablet läuft und welche über Schnittstellen zu übergeordneten Softwaresystemen wie Datenbanken verfügt.