Mythos 1: Wird die gewünschte Termintreue nicht erreicht, muss die Plan-Durchlaufzeit erhöht werden.

Dieser Fehlschluss kann jedoch weitreichende Auswirkungen auf die Produktivität nach sich ziehen: Eine bloße Erhöhung der Plan-Durchlaufzeiten führt zunächst zu einer früheren Freigabe der Produktionsaufträge. Die Folgen sind ein höherer Umlaufbestand (engl. Work in Process) auf dem Shopfloor, längere Liege-, Transport- und Suchzeiten der ‚richtigen‘ Aufträge und das Blockieren wertvoller Ressourcen. Werden die Warteschlangen vor den Anlagen länger, resultiert eine steigende Streuung der tatsächlichen Ist-Durchlaufzeiten. Damit wird es für den Produktionsplaner noch schwieriger, möglichst realistische Liefertermine zu berechnen. Das Ergebnis ist somit keine Verbesserung, sondern eine weitere Verschlechterung der Termintreue.

„Besser ist es, den Arbeitsüberhang zunächst mittels zusätzlicher Kapazitäten zu bewältigen und anschließend wieder in eine auf den benötigten und verfügbaren Kapazitäten basierende, belastungsorientierte Auftragsfreigabe überzugehen“, meint Alexander Zipfel.

Mythos 2: Ein weiterer Eilauftrag geht schon noch.

Eilaufträge hängen oft mit einem hohen oder wiederkehrenden Auftragsvolumen ausgewählter Kunden zusammen. Die Priorisierung bei gleichzeitig engen Zeitschienen hat aber Tücken. Denn jeder außerplanmäßige Eilauftrag bindet Ressourcen und verändert die Durchlaufzeit aller bereits eingeplanten Aufträge. Das macht alle folgenden Planungen undurchsichtiger und schwieriger. “Eilaufträge sollten wirklich die Ausnahme sein”, mahnt Alexander Zipfel. Hier gilt die Prämisse “so wenig wie möglich, so viel wie nötig”. Jeder Produktionsplan wird idealerweise so berechnet, dass er unter Normalbedingungen realisiert werden kann. Das erfordert auch eine bessere Absprache zwischen Vertrieb und Produktion, damit gegenüber den Kunden keine Versprechungen gemacht werden, die die Produktion von vornherein nicht einhalten kann.

Mythos 3: Je höher der Output einer Produktion, desto mehr Aufträge müssen auf dem Shopfloor liegen.

Auch beim vermeintlichen Idealzustand einer vollen Maschine oder Anlage ist Vorsicht geboten. Eine hohe Ressourcenauslastung reduziert zwar die auftragsbezogenen Logistikkosten, sie kann sich aber negativ auf die Logistikleistung auswirken. Durch eine zu hohe Auslastung nimmt auch die Komplexität auf dem Shopfloor zu, “man sieht dann den Wald vor lauter Bäumen nicht”, erklärt Zipfel. Wie im Straßenverkehr kann durch hohes Aufkommen leichter ein Stau entstehen, weshalb wichtige Termine nicht mehr eingehalten werden können. Kurzum: Je mehr Aufträge im Produktionssystem freigegeben sind, desto schwieriger wird es, den Überblick zu behalten und die richtigen Aufträge zur richtigen Zeit auszuliefern.

Mythos 4: Ein paar Kennzahlen sind bereits gut, ein paar mehr sind aber immer besser.

Kennzahlen, die auf aktuellen Betriebs- und Maschinendaten basieren, erhöhen die Transparenz über den Auftragsfortschritt auf dem Shopfloor. Entscheidungsträger erhalten so die Möglichkeit, bei Abweichungen von Ist- gegenüber Planwerten kurzfristig zielführende Steuerungsmaßnahmen zu ergreifen. „Mehr Kennzahlen sind dabei aber nicht zwangsläufig besser, da hier schnell der Fokus auf die wirklich wichtigen Kennzahlen verloren geht. Vielmehr kommt es darauf an, die für das jeweilige Unternehmen relevanten Kennzahlen zu erfassen und die Wirkzusammenhänge zwischen den Kennzahlen und den Zielgrößen der PPS wie Bestände, Durchlaufzeit oder Termintreue zu verstehen“, meint Alexander Zipfel.

Das Mittelstand 4.0-Kompetenzzentrum Augsburg löst Mythen auf

Warum sind diese Mythen oft nicht bekannt und halten sich? “Die Wirkzusammenhänge in der PPS sind sehr komplex und zum Teil unternehmensindividuell. Langfristige Folgen von Maßnahmen, die auf die Schnelle sinnvoll erscheinen, werden häufig nicht richtig eingeschätzt. Insbesondere bei bester Auftragslage und voller Auslastung bleibt oft keine Zeit, über die funktionalen Zusammenhänge in der Produktionsplanung und -steuerung nachzudenken. Die Gefahr besteht darin, dass sich Fehlschlüsse einschleichen, die über viele Jahre hinweg praktiziert werden und so gewissermaßen zur Normalität werden“, meint Zipfel. Die Experten vom Mittelstand 4.0-Kompetenzzentrum Augsburg bringen hier im Rahmen der Potenzialanalysen Licht ins Dunkle und helfen, die Zielkonflikte aus Logistikleistung und -kosten für das jeweilige Unternehmen aufzulösen.

Das könnte Sie auch interessieren

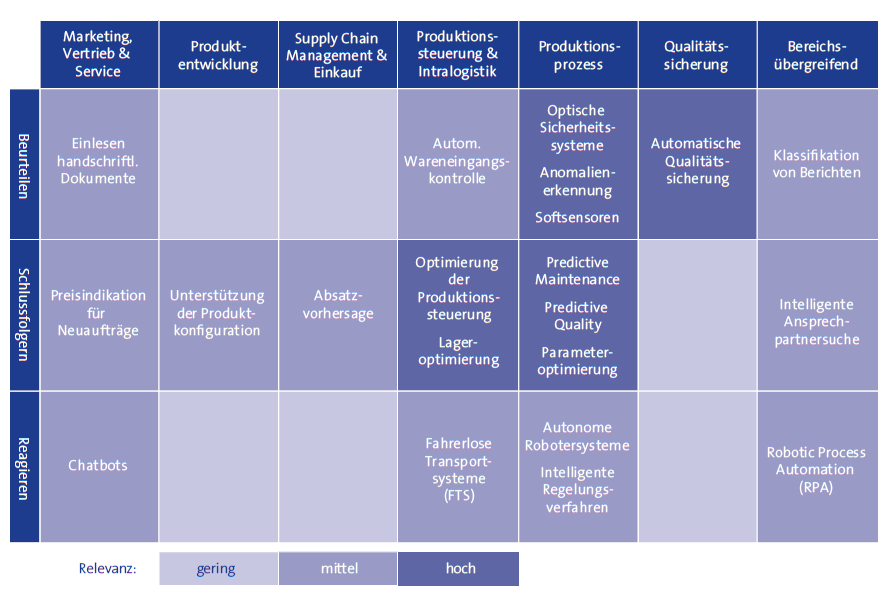

Im vorherigen Beitrag wurde der Begriff „Künstliche Intelligenz“ (KI) erklärt und greifbarer gemacht. Im nächsten Schritt geht es um den konkreten Nutzen von KI für unterschiedliche Bereiche und Anwendungsfälle. Prinzipiell lassen sich die Anwendungsfälle entlang der bereits beschriebenen Funktionen Beurteilen – Schlussfolgern – Reagieren einordnen.

Beim Beurteilen geht es darum, aus Daten den Zustand der Umwelt bzw. des betrachteten Objektes abzuleiten. Wo viele handschriftliche Dokumente in der Auftragsannahme eingehen, kann beispielsweise automatisches Einlesen dem Personal viel Zeit sparen. In der Produktion ist es zudem als Mensch schwierig, aus einer Masse an Echtzeitdaten kritische Entwicklungen von Werten zu erkennen – maschinelle Lernverfahren helfen bei dieser Beurteilung.

KI-Anwendungen mit dem Schwerpunkt Schlussfolgern bieten Mitarbeitenden neue Erkenntnisse und zusätzliche Informationen aus Daten. So können Daten aus der Vergangenheit ausgewertet werden, um Prognosen für zukünftige Wertverläufe zu erstellen oder Lösungsvorschläge zu generieren. Die eigentliche Entscheidung über die entsprechenden Aktionen übernehmen allerdings die Menschen. Predictive Maintenance bezeichnet z. B. Anwendungen, die aus vergangenen Verläufen von Sensorwerten und zusammenhängenden Maschinenausfällen errechnen, wann Ausfälle zu erwarten sind. So können Wartungen optimiert werden. Auch eine Vorhersage von Absatzzahlen kann dabei helfen, die Einkaufszahlen an die zukünftige Nachfrage anzupassen.

Damit KI-Systeme reagieren können, brauchen sie eine direkte Interaktion mit der Umwelt: Beim Reinforcement Learning lernen sie z. B. aus Erfahrungen und dem jeweiligen Erfolg bzw. Einfluss ihrer Aktionen. In anderen Anwendungsfällen werden Funktionen des Beurteilens genutzt, um daraufhin anhand von Algorithmen die jeweiligen Handlungen auszuführen. Fahrerlose Transportsysteme (FTS) transportieren beispielsweise Bauteile zwischen Lager und Produktionshallen, Robotik Process Automation (RPA) analysiert und automatisiert repetitive Computerarbeiten.

Aus den Beispielen wird deutlich: Heutige Künstliche Intelligenz ersetzt keine Menschen, sondern einzelne Fähigkeiten. An Fähigkeiten, die den Menschen eigen sind – wie in komplexen oder seltenen Fällen Handlungen abzuleiten – kommen KI-Systeme nicht heran. Außerdem sind technische Umsetzungsmöglichkeiten nur eine Seite: Die organisatorischen Herausforderungen wie soziale Gewohnheiten, Befürchtungen und Mitgestaltungsansprüche der Mitarbeitenden müssen genauso betrachtet werden. Immer ein guter Tipp: Mitarbeitende früh ins Boot holen!

In dieser Übersicht finden Sie weitere beispielhafte KI-Anwendungen und deren primäre Unternehmensbereiche:

© VDMA Bayern

Der Leitfaden „Künstliche Intelligenz – Potenziale und Umsetzungen im Mittelstand“ vom VDMA Bayern gibt ausführlichere Beispiele und Beschreibungen.

Einer der Autor*innen ist unser KI-Trainer Marcus Röhler vom Fraunhofer IGCV.

Quelle: Leitfaden Künstliche Intelligenz – Potenziale und Umsetzungen im Mittelstand der Projektpartner VDMA Bayern, Fraunhofer IGCV und Technische Universität München (2020)

Teil 3 der Artikelreihe: Wie können Potenziale identifiziert werden?

Das könnte Sie auch interessieren

In ihrem Podcast behandeln unsere Kolleg*innen des Mittelstand 4.0-Kompetenzzentrums Handel regelmäßig verschiedene Themen rund um die Digitalisierung des Handels. Wir waren ein weiteres Mal zu Gast und haben uns einem besonders spannendem und aktuellem Thema gewidmet: der bargeldlosen Zahlung im Handel. In der neuesten Folge des Podcasts „handelkompetent“ erklärt Ihnen Dr. Ernst Stahl, was für eine Akzeptanz von bargeldlosen Zahlungen technisch und finanziell notwendig ist und wie Sie dabei Schritt für Schritt vorgehen können.

Dr. Ernst Stahls Tipp für alle, die sich noch unsicher sind, ob sie ihren Kunden bargeldloses Bezahlen anbieten sollen: „Das Thema ist nicht komplex und auch gut kalkulierbar. Es rentiert sich allemal, sich zu informieren und auf dem aktuellen Stand zu sein, um dann das weitere Vorgehen für den eigenen Laden besser planen zu können.“

Hören Sie hier den Podcast auf Soundcloud.

Das Thema bargeldlose Zahlungen ist übrigens auch Schwerpunkt des dritten Teils unserer Webinarreihe im Dezember 2020 zum Thema Bezahlen, zu der wir Sie herzlich einladen.

Webinar am 3.12. | 14-15 Uhr | „Grundlagen Zahlungsverkehr – Hintergründe, Entwicklungen und Akteure“: https://kompetenzzentrum-augsburg-digital.de/veranstaltung/zv-dez-20-grundlagen

Webinar am 10.12. | 14-15 Uhr | „Auswahl und Integration von Zahlungsverfahren in Ihrem Online-Shop“: https://kompetenzzentrum-augsburg-digital.de/veranstaltung/zv-dez-20-auswahl-integration

Webinar am 17.12. | 14-15 Uhr | „Muss es immer Bargeld sein? Schritt für Schritt zur Kartenakzeptanz“: https://kompetenzzentrum-augsburg-digital.de/veranstaltung/zv-dez-20-bargeldlos

Worum geht es?

- Elektrizität durch flexible Lasten genau dann (nicht) abzunehmen, wenn zu viel oder zu wenig davon im Netz ist, ist oft billiger als deren Speicherung. Gerade produzierende Unternehmen verfügen hier über nennenswerte Potentiale. Gleichzeitig lässt der steigende Anteil erneuerbarer Energien im Netz erwarten, dass diese Art der Netzstützung auch zu einem wirtschaftlich interessanten (Neben-)Geschäftsmodell werden könnte.

- Bislang wurde in entsprechenden Untersuchungen oft auf große Unternehmen abgestellt. Das soll nun im Rahmen des eines Teilprojekts von SynErgie II (gefördert vom Bundesministerium für Bildung und Forschung) geändert werden. Gezielt sollen die Flexibilitätspotentiale kleiner und mittlerer produzierender Unternehmen untersucht werden. Gleichzeitig lernen die Forscher, was die besonderen Herausforderungen kleiner und mittlerer Unternehmen sind – diese Erkenntnisse sollen auch dazu beitragen, deren Rahmenbedingungen in Zukunft zu verbessern.

Wie läuft das ab?

- Sie können sich für eine kostenlose Flexibilitätsanalyse im Rahmen des Projektes bewerben.

- Wenn Sie ausgewählt werden, bitten Sie die Experten der TU München und des Fraunhofer IGCV um Daten zu Ihrem Energieverbrauch und zu Art und Umfang Ihrer Produktion. Ziel ist es, Ihr Unternehmen kennenzulernen und den folgenden Schritt bestmöglich vorzubereiten.

- Die Expertinnen und Experten vereinbaren einen (selbstverständlich Corona-konformen) Vor-Ort-Termin mit Ihnen. Dabei geht es konkret um Ihr Unternehmen und darum, wie Sie mit Lastflexibilisierung einen wirtschaftlichen, produktionstechnischen und nicht zuletzt ökologischen Vorteil erlangen können.

- Sie erhalten einen abschließende Zusammenfassung Ihrer Möglichkeiten mit ersten Handlungsempfehlungen.

Was hat Ihr Unternehmen davon?

- Der Blick von außen verhindert „Betriebsblindheit“ – und deckt mögliche wirtschaftliche Potentiale auf.

- Sie erhalten (zusätzliche) Informationen zur Energienutzung in der Produktion und eine Einschätzung zur Eignung Ihrer Produktion für die Lastflexibilisierung.

- Sie erhalten Empfehlungen, wie Sie künftig an dem Thema weiter „dran bleiben“ können.

- Sie erhalten direkten Zugang zu Expertenwissen von zwei großen produktionstechnischen Instituten in Bayern.

Das könnte Sie auch interessieren

Wir ersparen Ihnen die Suche: Das Mittelstand 4.0-Kompetenzzentrum Berlin bietet eine Übersicht über bundesweite und länderspezifische Förderprogramme. Dort stehen Kurzinformationen über die Förderart, die Höhe der Förderung und welches Equipment oder welche Leistungen gefördert werden bereit. Einen Link zu der jeweiligen Website der Förderung gibt es ebenfalls dazu.

Das könnte Sie auch interessieren

Künstliche Intelligenz (KI, engl. auch AI für Artificial Intelligence): Mit Künstlicher Intelligenz werden Technologien beschrieben, die kognitive Kompetenzen imitieren, zu denen bisher nur Menschen fähig waren. Dazu zählt zum Beispiel strategisches Denken oder sprachliche Fähigkeiten. Oft können dadurch Mitarbeitende bei repetitiven und zeitaufwändigen Tätigkeiten unterstützt werden, die zuvor viel Aufmerksamkeit erforderten. KI, die heute eingesetzt wird, löst konkrete Probleme in einem fest beschriebenen Setting mit Methoden, „die für die jeweiligen Anforderungen entwickelt und optimiert werden“ [1] (sog. schwache KI, engl. weak AI/narrow AI) und versuchen nicht den Menschen zu imitieren (sog. starke KI). Die Beschäftigung mit Künstlicher Intelligenz reicht bis in die 1930er zurück, sinnvoll wurden die Systeme jedoch erst mit der großen Datenverfügbarkeit und Rechenleistung der letzten Jahre.

Maschinelles Lernen (ML): Maschinelles Lernen ist ein Teilbereich von Künstlicher Intelligenz. Es wird oft Synonym mit KI verwendet, stellt allerdings nur ein wichtiges Teilgebiet dar, in welchem Zusammenhänge aus Daten selbständig gelernt werden. Drei Arten gibt es dabei:

- Beim überwachten Lernen wird ein Algorithmus mit beispielhaften Ein- und Ausgaben „gefüttert“. Indem die Ausgaben des Algorithmus mit den wahren Ausgaben verglichen werden, lernt das Verfahren, auch Ausgaben zu unbekannten Eingaben vorauszusagen (z. B. Klassifikation von neuen Eingaben).

- Unüberwachtes Lernen zielt auf die Erkennung von Mustern in Daten ab. Dafür erhält ein Algorithmus Eingaben und erstellt daraus ein Modell, welches die inneren Zusammenhänge abbildet (z. B. Ähnlichkeiten).

- Beim bestärkenden Lernen lernt ein Algorithmus durch Belohnung und Bestrafung (in Form von Zahlenwerten wie dem Score eines Computerspiels) selbst, welche Aktionen zu welchem Zustand am sinnvollsten sind, um ein bestimmtes Ziel zu erreichen.

Deep Learning (DL, dt.: mehrschichtiges/tiefes Lernen): Deep Learning ist eine Methode des Maschinellen Lernens, bei der ein Algorithmus mithilfe von künstlichen neuronalen Netzen lernt, Zusammenhänge in besonders großen Datenmengen zu erkennen bzw. abzubilden.

Künstliche neuronale Netze: Diese orientieren sich am menschlichen Gehirn, um auf ähnliche Weise komplexe Zusammenhänge abbilden zu können. Einfache Operationen werden von einzelnen Neuronen durchgeführt. Werden diese zu hunderten, tausenden oder mehr zusammengehängt, können gemeinsam sehr komplexe Zusammenhänge gelernt und abgebildet werden.

So funktioniert’s:

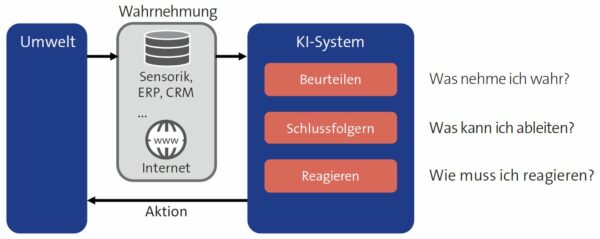

Eine Art KI-Systeme zu betrachten, ist als sogenannter Softwareagent. Dieser nimmt (wie der Mensch) auch bestimmte Aspekte der Umwelt wahr und wirkt sich wiederum auf diese aus (s. Abbildung). Der Unterschied zum Menschen: Das KI-System wird durch Sensorik in Maschinen, ERP-Systemen, Customer-Relationship-Management-Systemen bis hin zu Internet-Daten gespeist. Mittels mathematischer und informatischer Methoden können KI-Systeme dann folgende Funktionen erfüllen:

- Beurteilung von Wahrnehmungen

- Ableitung von weiterführenden Schlussfolgerungen

- Ableitung und Ausführung von Aktionen

© VDMA Bayern

Der Leitfaden „Künstliche Intelligenz – Potenziale und Umsetzungen im Mittelstand“ vom VDMA Bayern geht ausführlicher auf die Punkte ein und hilft bei der Umsetzung von KI in mittelständischen Unternehmen. Einer der Autor*innen ist unser KI-Trainer Marcus Röhler vom Fraunhofer IGCV.

Quelle: [1] Leitfaden Künstliche Intelligenz – Potenziale und Umsetzungen im Mittelstand der Projektpartner VDMA Bayern, Fraunhofer IGCV und Technische Universität München (2020)

Das könnte Sie auch interessieren

Die Ausgangsthese: Die beinahe 60 Jahre alte, hierarchisch-sequenzielle Vorgehenslogik ist nicht mehr für heutige Produktionssysteme geeignet. Entsprechend wird eine Anpassung der alten Denk- und Vorgehensweisen bei der Einführung von PPS-Systemen notwendig. Professor Schneider entwarf für diese Anpassung einen Vorschlag einer hybriden PPS, die einen zentralen softwaregestützten High-Level-Planungsansatz mit einem dezentralen Steuerungsansatz verbindet. Diesen neuartigen Lösungsbaustein, den sogenannten „Obeya“, konnten die Teilnehmenden unter Einhaltung eines strengen Hygienekonzepts live in der Lern- und Musterfabrik besichtigen.

Was ist ein PPS-System?

Unter Produktionsplanungs- und Steuerungssystemen (PPS-Systemen) werden Softwaresysteme verstanden, die den Anwender in der operativen Planung und Steuerung des Produktionsgeschehens unterstützen und die damit verbundene Datenverwaltung übernehmen. Das PPS-Modul erlaubt u. a. Fertigungsaufträge, Kapazitäten, Termine und Maschinen im Blick zu behalten und versucht den Zielkonflikt zu bewältigen, einerseits Kapazitäten optimal auszulasten und andererseits eine hohe Flexibilität bei niedrigen Kosten sicherzustellen. Das Ziel: die Realisierung kurzer Durchlaufzeiten, die Einhaltung der vereinbarten Lieferzeiten, die Gewährleistung eines optimalen Bestands sowie die wirtschaftliche Nutzung der verfügbaren Betriebsmittel.

Das Problem: Systemgestaltung ist heute nicht Aufgabe der PPS

Doch wo liegt die Problematik? Entscheidende Parameter, wie die Verteilung und Terminierung der Aufträge (Planungsvorgehen) des zu steuernden Produktionssystems werden Professor Schneider zufolge nicht hinterfragt. Denn das passende PPS-Konzept wird auf Basis von Faktoren wie der Art des Teileflusses, der Material- und Produktkomplexität und der Schwankungen des Kundenbedarfs ausgewählt, mit der Zielstellung, die IST-Situation möglichst detailgetreu abzubilden.

„Dass wir die Systemgestaltung nicht als Teil des PPS-Systems verstehen, kann Auslöser eines erheblichen Potenzialverlustes sein“, so Prof. Schneider. Ihm zufolge wird die Komplexität der Produktion somit lediglich in das Produktionssystem verlagert. Dazu kommt die oft mangelnde Qualität der Eingangsdaten (z. B. Stücklisten) und die daraus resultierende „Fehlerfortpflanzung“ in den Datenbeständen. Betroffen sind, nach Einschätzungen von Herrn Prof. Markus Schneider, 20-30% der eingespeisten Daten – je nach Unternehmen. Zusätzlich erschweren Überplanungen der tatsächlich verfügbaren Kapazitäten sowie der Umstand, dass bis zu 95% der Durchlaufzeiten auf Basis von Arbeitsplänen grob geschätzt werden, eine termingerechte Produktion.

Lösung: Lean Factory Design

Zur Realisierung eines optimierten PPS-Systems bedarf es der vereinfachten Gestaltung des zu steuernden Systems. Als Gestaltungsansatz für die Produktionsplanung und -steuerung der Zukunft wurde in der Lern- und Musterfabrik am TZ PULS in Dingolfing eine Kommunikationszentrale (Obeya) aufgebaut. Der große Raum, japanisch „Obeya“, kombiniert analoge Lean-Methoden mit digitalen Werkzeugen (Ortungssystemen, KVP-Tools) und veranschaulicht, wie die Produktion auf Basis von Lean-Kriterien einfacher gestaltet und über Shopfloor Management dezentral gesteuert werden kann.

Folgende Maßnahmen unterstützen Sie laut Prof. Schneider, Ihr PPS-System zu verbessern:

1. Systemgestaltung als Teil der PPS

Schaffen Sie ein gesamtheitliches Systemverständnis im Unternehmen und reduzieren Sie die Komplexität zur Verbesserung der Steuerbarkeit des Systems. Essenziell hierfür sind u.a. flache Stücklisten (Auflösung der Baugruppen) sowie die Identifikation der Engpässe. Indem der Engpass geplant und die Auswirkungen auf andere Teilprozesse simuliert werden, lassen sich die tatsächlich verfügbaren Kapazitäten ermitteln und die damit einhergehende Planung vereinfachen. Zudem lassen sich Prozessprofile zur komplexitätsreduzierten Planung nutzen, anstelle von Arbeitsplänen. So entfallen unternehmenspolitische sowie für die Planung irrelevante Informationen (z. B. Vereinbarungen über Arbeitspausen) und eine ganzheitliche Betrachtung der Prozesse wird möglich. Das Resultat: Die gesamte Durchlaufzeit wird abbildbar. Gleichzeitig reduziert die Bildung von Produktfamilien die variantengetriebene Steuerungskomplexität der Systemteile. Beispielsweise lassen sich mehrere Arbeitsplätze zur U-Zelle oder Produktionsinsel zusammenfassen, sodass verzichtbare Wege vermieden und Rüstzeiten verkürzt werden.

2. Verbesserung der Datenqualität

Das Optimieren der Datenqualität ist ein dynamischer, kontinuierlicher Verbesserungsprozess, der sämtliche Geschäftsprozesse betrifft. Da die Aktualisierung und Pflege der Daten zumeist mit einem erheblichen Aufwand einhergehen, empfiehlt es sich bei der Pflege der Prozessprofile und der Planung zunächst auf die kritische Kette zu konzentrieren. Die kritische Kette bildet den langwierigsten Prozess ab. Lassen sich die Prozesse – und damit das Datenmanagement – der kritischen Kette beherrschen, so erfolgen, per Definition, alle weiteren Teilprozesse schneller.

3. Mit Industrie 4.0 Transparenz in Echtzeit schaffen

Nutzen Sie Industrie 4.0, um ein möglichst reales Abbild der Produktion in Echtzeit zu erhalten. Die wichtigsten Planungswerte zur Verbesserung des PPS-Moduls sind, laut Herrn Prof. Schneider, Durchlaufzeit und verfügbare Kapazität.

4. Aufbau einer Lernstrategie

Führen Sie eine Lernstrategie für das PPS-System ein, um dieses kontinuierlich zu verbessern. Ein Plan-Ist-Vergleich, bei dem geplante Werte den aktuellen Ist-Werten gegenübergestellt werden, kann hier als Lernansatz genutzt werden. Indem mögliche Ursachen für erkannte Abweichungen zu einem bestimmten Zeitpunkt identifiziert und im Shopfloor-Management in Echtzeit bereinigt werden, kann zu einem beliebigen anderen Zeitpunkt der Fortschritt (Lernkurve) wiedergegeben werden. Dies ermöglicht die Ableitung von Maßnahmen zur gezielten Verkürzung der Planzeiten und zur Stabilisierung der Durchlaufzeit. Der Vorteil: Verbesserung der Termintreue und Kosteneinsparungen.

5. High-Level MRP und hybrider Steuerungsansatz mit „Obeya“

Planen Sie nur das Wichtigste. „In der Produktionsplanung immer weiter in die Detaillierung rein zu gehen, ein System immer weiter aufzusplitten und genauer planen zu müssen, das ist vermeintlich der richtige, aber eigentlich der falsche Weg“, so Prof. Markus Schneider. Es bedarf einer zentralen Produktionsplanung auf einem sehr hohen Aggregationsgrad (High-Level MRP). Gleichzeitig wird eine dezentrale Feinplanung erforderlich.

Hier finden Sie aktuelle Termine für unsere Lab- und Factory-Touren

Das könnte Sie auch interessieren

Im ersten Halbjahr 2020 stiegen allein die Transaktionen mit der Girocard auf 2,59 Milliarden (1. Halbjahr 2019: 2,14 Milliarden). Ein weiterer Grund für den Anstieg der Girocard-Transaktionen ist das bequeme kontaktlose Bezahlen: 50 Prozent aller Girocard-Zahlungen wurden in der ersten Jahreshälfte 2020 kontaktlos durchgeführt (1. Halbjahr 2019: 25 Prozent).[1] Ebenso nehmen die Zahlungen mit dem Smartphone (Mobile Payment) oder kontaktlose Kreditkartenzahlungen immer weiter zu.

So gehen Sie vor

Wenn Sie bisher keine Kartenzahlungen in Ihrem stationären Geschäft akzeptieren und dies ändern möchten, benötigen Sie zunächst einen Dienstleister, der Ihnen die Bezahlterminals zur Verfügung stellt und deren Betrieb ermöglicht (zugelassener Netzbetreiber). Hier kann Ihnen z. B. Ihre Hausbank einen passenden Kontakt vermitteln. Es existieren ebenso Komplettlösungen auf dem Markt, d. h. bei Kauf bzw. Miete des Terminals ist die Akzeptanz von Girocard und Kreditkarten bereits möglich, ohne dass ein zusätzlicher Vertrag geschlossen werden muss.

Bezahlterminals (POS-Terminals) werden von vielen Anbietern in den unterschiedlichsten Ausführungen (z. B. fest installiert oder tragbar) vertrieben. Bei Betrachtung der Kosten wird grundsätzlich zwischen zwei Möglichkeiten unterschieden:

1. POS-Terminals mit Grundgebühr (klassische Terminals)

Hier wird in der Regel eine Mindestvertragslaufzeit mit dem Dienstleister vereinbart und die Terminals werden gemietet, d. h. es fallen Fixkosten an, auch wenn Sie keine Kartenzahlungen über das Terminal abwickeln.

2. POS-Terminals ohne Grundgebühr

Die Terminals werden gekauft und es fallen keine weiteren Fixkosten an.

Unabhängig davon fallen je Kartentransaktion variable Kosten an. Diese Kosten sind normalerweise bei Kartenterminals ohne Grundgebühr höher. Daher sollten Sie für Ihr Unternehmen genau kalkulieren, welche Option für Sie die günstigste Lösung darstellt. Wichtige Faktoren hierbei sind z. B. Ihre durchschnittliche Bonhöhe oder Ihr Gesamtumsatz.

Des Weiteren müssen Sie entscheiden, welche Karten Sie akzeptieren möchten. Wenn Sie Ihren Kunden zusätzlich zur Girocard auch Kreditkartenzahlungen anbieten möchten, sind zusätzliche Akzeptanzverträge notwendig. Diese werden zwischen Ihnen bzw. Ihrem Netzbetreiber und einem sogenannten Acquirer (spezielle, zugelassene Kreditinstitute) geschlossen, der diese Kartentransaktionen für Sie abrechnet – auch hier kann Ihre Bank Ansprechpartner und Vermittler sein. Für den Fall, dass Sie auf eine Komplettlösung zurückgreifen, ist dieser Akzeptanzvertrag meist bereits enthalten.

Zu beachten ist jedoch, dass die variablen Kosten für eine Kreditkartentransaktion im Vergleich zur Girocard deutlich höher sein können (Girocard: ca. 0,2 bis 0,3 Prozent; Kreditkarte: ca. 1,0 bis 3,0 Prozent).

Wenn Sie bereits Kartenzahlungen akzeptieren und Ihren Kunden zusätzlich die kontaktlose Variante anbieten möchten, sollten Sie zunächst überprüfen, ob Ihr bisheriges Terminal technisch dazu in der Lage ist. Meist wird dies durch das Kontaktlos-Symbol (dargestellt mit Wellen, ähnlich dem WLAN-Symbol) am Terminal kenntlich gemacht. Zusätzlich kann es sein, dass Ihr Gerät zwar technisch in der Lage ist, kontaktlose Zahlungen abzuwickeln, aber ggf. noch Software-Updates nötig sind. In jedem Fall hilft ein Blick in die Betriebsanleitung oder Sie kontaktieren Ihren Dienstleister.

Für den Fall, dass Ihre Terminals noch keine kontaktlosen Transaktionen technisch abwickeln können, sollten Sie auch hier Kontakt zu Ihrem Dienstleister aufnehmen und die Möglichkeiten besprechen. Neue Terminals oder die Erweiterung der bisherigen mit einem Kontaktlos-Leser sind zwei mögliche Alternativen.

Für die Akzeptanz von kontaktlosen Zahlungen mit dem Smartphone (Mobile Payment) ist keine weitere Hardware nötig, sofern der Kunde die App seiner Hausbank, Google Pay oder Apple Pay nutzt. Kontaktlose Zahlungen über die Girocard, Kreditkarten oder auch das Smartphone/die Smartwatch basieren alle auf der Near-Field-Communication-Technologie (Nahbereichskommunikation, NFC).

Zu beachten ist: Wenn der Kunde in seiner Bezahl-App eine Kreditkarte hinterlegt hat und Sie nur die Girocard akzeptieren, ist eine kontaktlose Zahlung mit dem Smartphone nicht möglich.

Sofern alle technischen Voraussetzungen für die Akzeptanz von kontaktlosen Zahlungen gegeben sind, sollten Sie vorher Ihre Mitarbeiter schulen. Informationen zur Funktionsweise von kontaktlosen Zahlungen finden Sie z. B. hier.

Das kontaktlose Bezahlen im stationären Handel wird in den nächsten Monaten und Jahren weiter zunehmen. Viele Kunden, die wegen der Coronakrise auf Bargeld verzichten und mit Karte zahlen, werden dies vermutlich auch beibehalten. Die schnelle und einfache Abwicklung bietet nicht nur Ihrer Kundschaft Vorteile, sondern auch Ihnen und Ihrem Unternehmen.

[1] https://www.girocard.eu/presse-mediathek/pressemitteilungen/2020/girocard-halbjahreszahlen-2020/

Ihr Ansprechpartner:

Nils Deichner (nils.deichner@ibi.de)

Das könnte Sie auch interessieren

Wie Industrie 4.0 die Unternehmensfinanzierung verändert

Bereits heute befassen sich immer mehr kleine und mittlere Unternehmen (KMU) mit den Möglichkeiten der Digitalisierung in Produktion und Fertigung, um langfristig wettbewerbsfähig zu bleiben. Gerade die bei den Produktionsprozessen anfallenden Daten bzw. deren Bündelung und Auswertung eröffnen ganz neue Aspekte im eigenen Geschäftsmodell. Dies betrifft unter anderem auch die Unternehmensfinanzierung. Denn Industrie 4.0 ermöglicht es, durch Vernetzung und Digitalisierung die Nutzungsdaten von Maschinen transparent zu machen. Das schafft nicht nur Raum für Prozessoptimierungen, sondern bereitet auch neuartigen Finanzierungsmodellen, wie Pay-per-Use den Weg.

So funktioniert Pay-per-Use

Das Modell besteht für gewöhnlich aus mehreren Partnern: dem Anlagenhersteller, der finanzierenden Bank und dem Endkunden bzw. Nutzer. So wird zukünftig die Beschaffung einer neuen Maschine statt wie bisher in einer Einmalzahlung oder durch Finanzierung möglichst flexibel mit einem verminderten Risiko und einem neuen digitalen, datenbasierten Zahlungsmodell erfolgen. Während klassische Finanzierungmodelle in diesem Zusammenhang meist unflexibel sind und nicht den wirklichen Bedarf der Kunden abbilden, rechnen sogenannte Pay-per-Use-Modelle grundsätzlich nur das ab, was konkret verbraucht wurde. Die Unternehmen zahlen also nicht mehr für das Produkt an sich (z. B. eine neue Produktionsmaschine), sondern für dessen Output (z. B. die produzierten Stückzahlen am Tag). So basieren Pay-per-Use-Modelle in der Industrie grundsätzlich auf einer durchgängigen Vernetzung und Automatisierung der Produktionsmaschinen.

Durch eine Internet-of-Things (IoT)-Anbindung können Maschinennutzungs- und Produktionsdaten in Echtzeit erfasst, ausgewertet und anschließend abgerechnet werden. Aufgrund der fortschreitenden Digitalisierung des Zahlungsverkehrs können in naher Zukunft die Maschinen sogar selbst die entsprechenden Zahlungen per Echtzeitüberweisung auslösen und einen direkten Zahlungsstrom (Peer-to-Peer) vom Nutzer der Maschine zum Hersteller erzeugen. Sogenannte Micropayments machen es möglich, dass eine Maschine eine andere Maschine bezahlen kann. Aktuell erfolgt die Abrechnung meist monatlich und via SEPA-Lastschrifteinzug. Zukünftig könnte für die Abwicklung solch kleinteiliger, dezentral ablaufender Prozesse bzw. Zahlungsvorgänge u. a. die Blockchain-Technologie eingesetzt werden.

Offenlegung von Produktionsdaten

Das Konzept der nutzungsbasierten Geschäftsmodelle gewinnt durch die Industrie 4.0 zunehmend an Bedeutung. Viele Hersteller von Industriemaschinen bieten in Zusammenarbeit mit einem Kreditinstitut, den Fertigungsunternehmen zusätzlich zu den Industriemaschinen auch entsprechende Finanzierungsmodelle an, und erleichtern ihnen somit den Erwerb von Anlagen und Maschinen. Allerdings müssen die Unternehmen bereit sein, der Bank einen umfassenden und detaillierten Einblick auf die Produktionsdaten in Echtzeit zu gewähren. Nur Unternehmen, die auch bereit sind, sensible Daten zur Verfügung zu stellen, können Pay-per-Use-Modelle nutzen. Im Gegenzug erhalten sie bei Engpässen finanziellen Spielraum.

Allgemeine und branchenspezifische Vorteile von Pay-per-Use-Modellen

Die Grundidee von Pay-per-Use ist, flexibel auf wirtschaftliche Situationen reagieren zu können und die Kosten dabei variabel zu gestalten. Für die Unternehmen bietet das eine Reihe von Vorteilen.

So können bspw. Fertigungsunternehmen stets die neueste Generation einer Werkzeugmaschine nutzen, diese lediglich nach Auslastung bezahlen und gegebenenfalls bei leeren Auftragsbüchern zurückgegeben. Auf diese Weise kann eine langfristige Kapitalbindung der Unternehmen in Anlagevermögen vermieden werden. Darüber hinaus ist für dieses Finanzierungsmodell keine Bilanzierung notwendig, da die Maschine lediglich in den Besitz des produzierenden Unternehmens gelangt, die Eigentumsrechte jedoch beim Hersteller verbleiben. Das wirtschaftliche Risiko wird somit vollständig auf den Hersteller verlagert. Die Bezahlung der Anlagen erfolgt für die Fertigungsunternehmen transparent anhand einer Auslastungs- bzw. Nutzungsaufstellung der Maschinen. Zukünftige Kalkulationen und Angebote können auf Basis der tatsächlichen Minutenkosten erfolgen, welche direkt in die Stückkostenrechnung einfließen. Das ermöglicht den Unternehmen eine exakte Kalkulation der Kundenaufträge und eine minutiöse Produktionsplanung. KMU, die oftmalig Produktionsumrüstungen durchführen müssen, profitieren von der Bezahlung der Maschinen anhand ihrer tatsächlichen Auslastung. Denn der Einsatz der Maschinen kann kalkuliert und optimal angepasst werden. Besonders vorteilhaft ist die datenbasierte Kreditlösung für stark konjunkturabhängige Branchen, die regelmäßigen Produktionsschwankungen unterworfen sind. Somit ist eine Entkopplung von Konjunkturzyklen möglich.

Der Wettbewerb steht in den Startlöchern: Praxisbeispiel für Pay-per-Use-Modelle

Erste Anwendungsfälle in der Praxis gibt es bereits. Nachfolgend werden einige, zufällig ausgewählte, ohne Anspruch auf Vollständigkeit, exemplarisch aufgeführt. Die genannten Firmen und Produkte stellen keine Empfehlungen vom Mittelstand 4.0-Kompetenzzentrum Augsburg dar.

So hat die Commerzbank AG zusammen mit dem Werkzeugmaschinen-Hersteller EMAG GmbH & Co. KG eine datenbasierte Kreditlösung entwickelt. Der „Pay-per-Use-Kredit“ ist im eigentlichen Sinne ein Investitionskredit, dessen Tilgungshöhe sich an der Auslastung der Maschine orientiert und somit die Liquidität des Nutzers schont. Die Vernetzung der Maschinen ermöglicht eine flexible Tilgungsrate, die sich an die aktuelle Liquiditätsbelastung des jeweiligen Unternehmens anpasst. Die KMB Technologie Gesellschaft für rationelle Fertigung mbh setzt die Maschinen der EMAG GmbH & Co. KG im Automotive-Sektor ein und sieht den branchentypischen Produktionsverlauf anhand des Tilgungsverlaufs der Maschinen widergespiegelt.[1] Dabei steht eine höhere finanzielle Stabilität im Vordergrund, denn die Rückzahlungsbeträge passen sich der Auslastung des Investitionsgutes an.

Der Maschinehersteller J.G. WEISSER SÖHNE GmbH & Co. bietet im Vergleich zur konventionellen Finanzierung Pay-per-Use-Lösungen an. Dabei wird die Gegenüberstellung von Produktivität und Nutzungskosten im Rahmen des Modells beworben. Die Ausstellung einer monatlichen Rechnung basierend auf der tatsächlichen Produktionszahl schont die finanzielle Belastung des jeweiligen Unternehmens.[2]

Auch die Gebr. Heller Maschinenfabrik GmbH bietet neben einer monatlichen Grundgebühr für ihre Anlagen das Pay-per-Use-Modell für die Nutzung ihrer Maschinen an. Somit ist ein flexibler Maschineneinsatz mit einer durchgängigen Kostenkalkulation möglich.[3]

Der C-Teile-Spezialist Würth Industrie Service GmbH & Co. KG unterstützt anhand von mit RFID-Technologie ausgestatten Behältern KMU bei ihrem Bestellprozess. So werden in den Fertigungsunternehmen leere Behälter in sogenannte iBoxen gestellt und anhand der Auswertung und Übertragung von täglich aktuellen Daten Bestellprozesse bei Würth Industrie Service automatisch angestoßen.[4]

Ausblick

Generell wird es durch die Fragmentierung der Wertschöpfungsketten künftig mehr Akteure, mehr Verbindungen und damit mehr Komplexität geben. Mit Blick auf die Zukunft lässt sich festhalten, dass die veränderten bzw. neuen Anforderungen der mittelständischen Unternehmen, mit innovativen Produkten aus dem Banking unterstützt werden können. Neuartige Wertschöpfungsprozesse treffen zunächst auf bewährte Finanzierungslösungen. Häufig fehlt hier allerdings die Passgenauigkeit von Finanzierungsanforderung und Finanzierungslösung. Diese wird künftig entscheidend für die Fähigkeit eines Unternehmens sein, um nachhaltig in die vierte Generation digitalisierter Technologie- und Automatisierungsgeräte zu investieren und Industrie 4.0 zu gestalten.

Quellen:

[1] https://www.commerzbank.de/de/hauptnavigation/presse/pressemitteilungen/archiv1/2018/quartal_18_02/presse_archiv_detail_18_02_75466.html

[2] https://www.weisser-web.com/artery

[3] https://www.heller.biz/maschinen-und-loesungen/heller4use

[4] https://new.siemens.com/global/de/unternehmen/stories/industrie/kaestchen-mit-koepfchen.html

Ihre Ansprechpartnerinnen:

Elisabeth Rung (elisabeth.rung@ibi.de) und Sabine Pur (sabine.pur@ibi.de)