Dem neuen Zentrum ging das Mittelstand 4.0-Kompetenzzentrum Augsburg voraus, welches in den letzten fünf Jahren zum etablierten Ansprechpartner für die Digitalisierung im Mittelstand in Bayern geworden ist. Neben dem Mittelstand-Digital Zentrum Augsburg gehören 27 weitere Zentren zum Förderschwerpunkt Mittelstand-Digital. Die in diesem Netzwerk vorhandenen Kompetenzen ergänzen sich und stellen ein flächendeckendes Unterstützungsangebot für KMU bereit. Durch die Vernetzung der Zentren bei Mittelstand-Digital bietet jedes Zentrum eine Anlaufstelle für Unternehmen, um sämtliche Fragestellungen der Digitalisierung im Mittelstand qualifiziert beantwortet zu bekommen.

Das Mittelstand-Digital Zentrum Augsburg besitzt insbesondere die Schwerpunkte „Nachhaltigkeit“, „Digitale Strategien“, „Künstliche Intelligenz“, „Arbeit 4.0“, „Finanzen 4.0“ und „Vernetzte Produktion & Logistik“. In zielgruppengerecht aufbereiteten Angeboten wird dieses Wissen gebündelt, aufbereitet und praxisnah vermittelt. Unterschiedliche Transferleistungen bieten Unternehmen bedarfsorientierte, kostenfreie Zugänge und Wege zum „Unternehmen der Zukunft“: Von einer Factory- oder Lab-Tour, bei der Digitalisierungslösungen live erlebt werden können, über eine vertiefende Schulung zur fachlichen Weiterbildung bis hin zur Umsetzung eines langfristigen Projektes gemeinsam mit dem Zentrum.

Die primäre Zielgruppe des Zentrums Augsburg umfasst das produzierende Gewerbe, das Handwerk sowie die produktionsnahe und konsumentenorientierte Dienstleistungswirtschaft. In erster Linie werden KMU angesprochen, die aufgrund einer geringeren Mitarbeiteranzahl stärker auf externe fachliche und personelle Unterstützung angewiesen sein könnten. Ein besonderes Anliegen ist es, auch in entlegenere Regionen in Bayern vorzudringen, um sämtlichen Unternehmen – egal ob in ländlicher Umgebung oder in der Nähe zu den Standorten des Zentrums – ein unterstützender Partner zu sein.

Zur bestmöglichen Unterstützung der KMU arbeitet im Rahmen des Mittelstand-Digital Zentrums Augsburg ein Konsortium unterschiedlicher Vertreter aus Forschung und Transfer zusammen. Als Forschungspartner mit umfassendem Know-how in Bezug auf digitale Strategien und Industrie 4.0 bringt sich die Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V. mit seinen beiden Instituten, dem Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV und dem Fraunhofer-Institut für integrierte Schaltungen IIS in das Projekt ein. Zudem agiert das Forschungs- und Transferinstitut des Freistaats Bayern für softwareintensive Systeme (fortiss) als Experte im Bereich von Softwarelösungen und KI, die ibi research an der Universität Regensburg GmbH für den Themenbereich Finanzen 4.0 sowie die Technische Universität München mit dem Lehrstuhl für Fördertechnik Materialfluss Logistik (fml) und dem Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb) für die Bereiche Logistik, Nachhaltigkeit und Arbeit 4.0 in der Produktion. Als Schnittstelle zu den Unternehmen ist der Verband Deutscher Maschinen- und Anlagenbau e.V. mit seiner Geschäftsstelle in München (VDMA Bayern) am Zentrum beteiligt, der zugleich die Leitung des Zentrums innehat.

Das könnte Sie auch interessieren

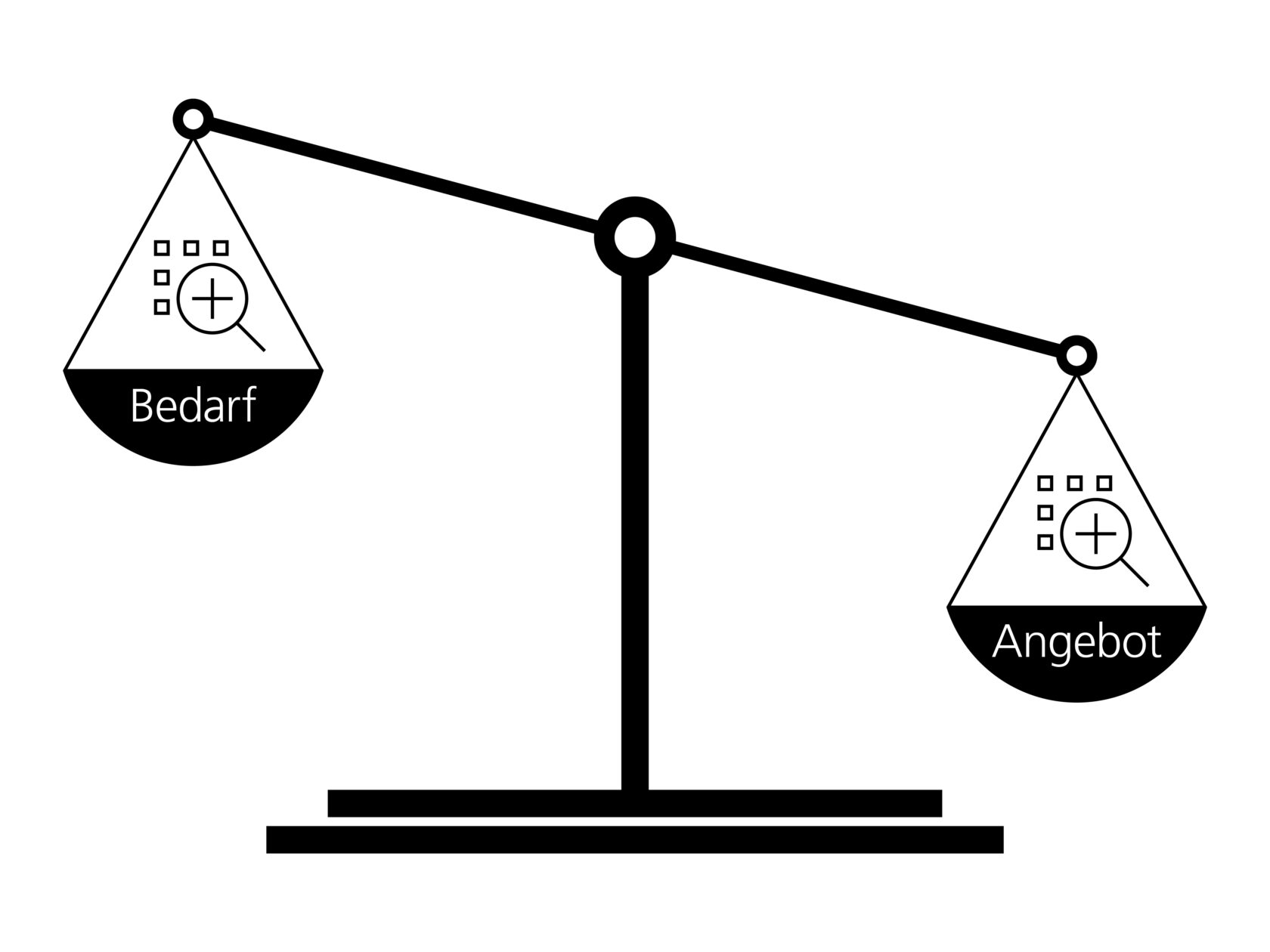

Das Bewusstsein für die Bedeutung der Informationslogistik wurde bereits in den vorherigen Artikeln dieser Reihe geschaffen. Es bedarf einer intensiven Auseinandersetzung mit Material- und Informationsfluss, um Informationsbedarfe zu definieren und daraus passende Informationsangebote abzuleiten.

Ein Einblick in das Beispiel der Monitor Manufaktur Müller: Vor der Vernetzung der Monitor Manufaktur mit dem Schraubenhersteller Schubert hat die Logistikerin die Aufgabe übernommen, den Schraubenbestand regelmäßig zu prüfen. Dazu ist sie die Montagestationen abgegangen, hat die Füllmenge der Schraubenbehälter eingesehen und je nach Bedarf aufgefüllt. Jede neue Bestellung beim Lieferanten Schubert hat sie manuell eingeleitet. Heute wird sie durch ein Auto-ID-System in ihrer Arbeit unterstützt. Wie genau dieses System, basierend auf der RFID-Technologie (Radio-Frequency Identification), in der Monitor Manufaktur Müller eingesetzt wird, wurde bereits in den vorhergehenden Artikel dieser Reihe erläutert. Doch was bedeutet eigentlich Auto-ID?

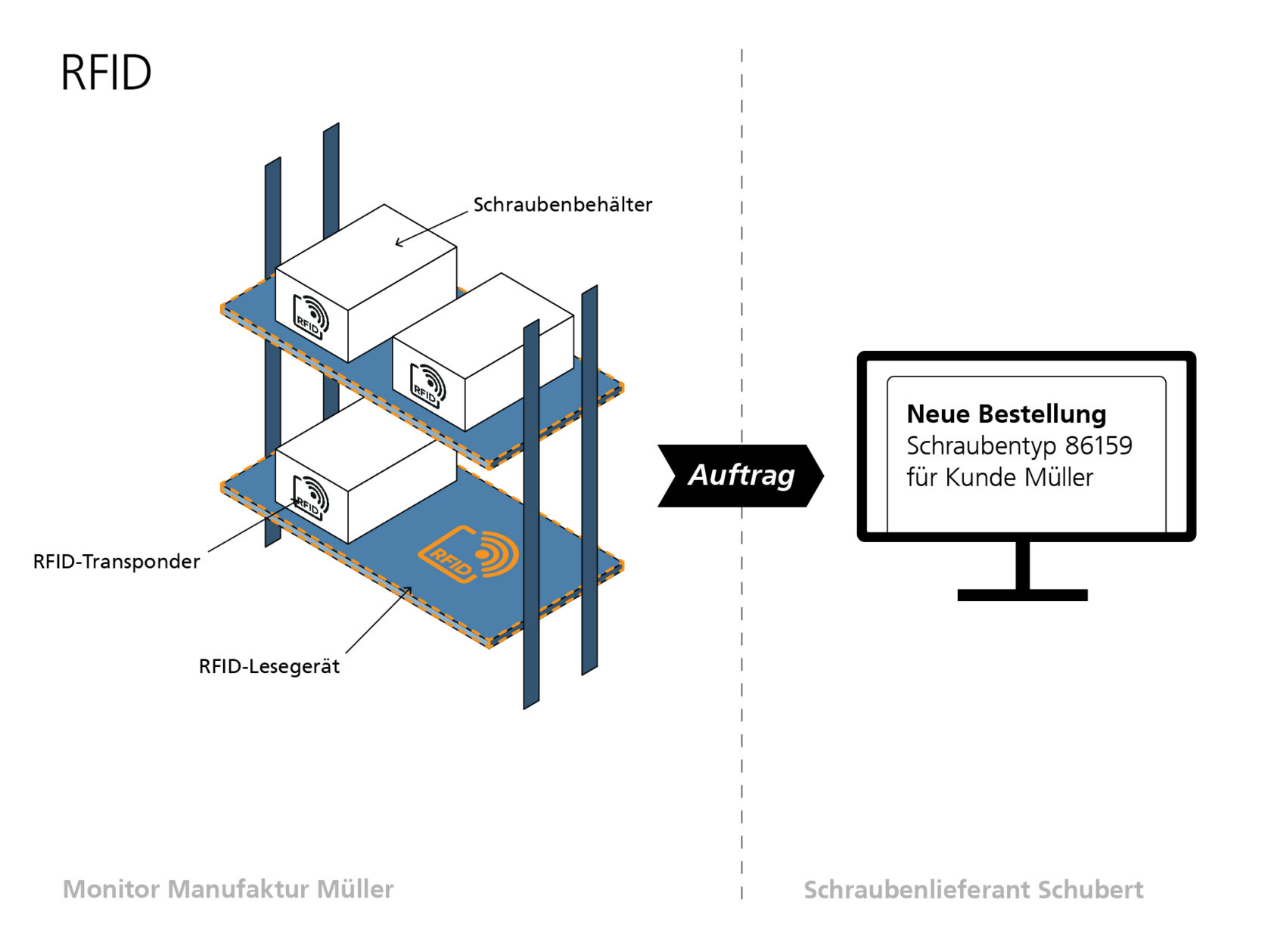

Auto-ID steht für die Automatische Identifikation von Daten. Bei der Einführung eines Auto-ID-Systems bekommen die zu verfolgenden Objekte eine eindeutige Kennzeichnung. Für den Fall, dass am Objekt keine eindeutigen Identifikationsmerkmale vorliegen, bekommen sie die ID zugewiesen: auf der Magnetkarte wird die Personalnummer gespeichert, im Barcode die Artikelnummer und der Mensch hat mit dem Fingerabdruck seine ID immer dabei. Außerdem gehört zu jedem Auto-ID-System das passende Lesegerät, das die Daten erfasst: für die Magnetkarte der Magnetkartenleser, für den Barcode der Barcodescanner usw. In einer Software werden die so gesammelten Daten verarbeitet und miteinander verknüpft: die Personalnummer mit dem Zeitstempel, die Artikelnummer mit dem Preis und der Fingerabdruck mit den Zugriffsberechtigungen. Auto-ID-Systeme in der Produktion funktionieren nach dem gleichen Prinzip. Sie verbinden den Material- mit dem Informationsfluss so, dass Prozesse transparenter und die Informationslogistik vereinfacht wird. In der Monitor Manufaktur Müller wird die Artikelnummer der Schrauben auf dem RFID-Transponder des Schraubenbehälters gespeichert. Beim Abstellen der Kiste auf dem mit dem RFID-Lesegerät versehenen Regalboden werden die Daten des Schraubentyps ausgelesen, anschließend an den Schraubenlieferanten Schubert weitergegeben und die neue Bestellung ausgelöst. Weitere, in der Industrie eingesetzte Technologien, sind bspw. Barcode, NFC (Near Field Communication), BLE (Bluetooth Low Energy), WLAN (Wireless Local Area Network) und UWB (Ultra-Wideband). Einen Überblick über diese Systeme sowie deren Bestandteile und Charakteristika finden Sie hier: Auto-ID Technologien für die Intralogistik 4.0: Ein Überblick (betrieb-machen.de).[1]

Dort wo Auto-ID-Systeme eingesetzt werden, schaffen sie Datendurchgängigkeit. Sie unterstützen dabei die richtige Information zum richtigen Zeitpunkt am richtigen Ort zur Verfügung zu stellen. Die Vielzahl an Systemvarianten und die Option diese miteinander kombinieren zu können, machen eine ganzheitliche Informationsbereitstellung entlang der Produktionskette möglich. Damit bilden Auto-ID-Systeme die Basis der vernetzten Produktion. Nichtsdestotrotz ist es wichtig, vor der Einführung eines neuen Auto-ID-Systems dessen Einsatzziel genau zu definieren. Auch oder insbesondere beim Einsatz dieser helfenden Systeme bedarf es einer Abstimmung von Informationsbedarf und -angebot, um die Informationslogistik als Unterstützung und nicht etwa als zusätzlichen Arbeitsschritt wahrzunehmen.

Als Anregung hierzu die Überlegungen aus der Monitor Manufaktur Müller: Bei der Beschaffung des RFID-Systems standen noch zwei weitere Optionen für das Unternehmen im Raum – die Einführung eines Barcode- oder eines UWB-Systems.

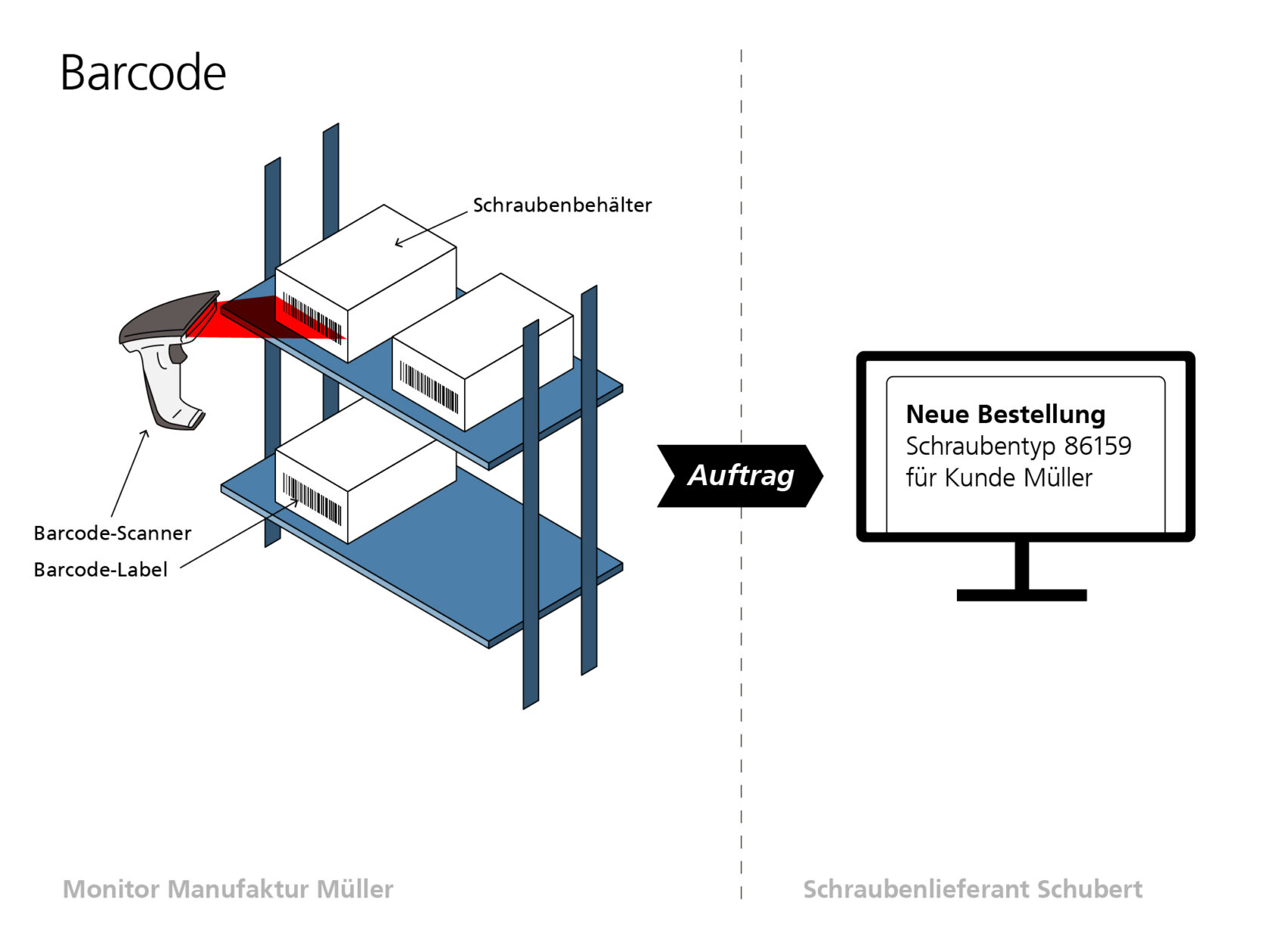

Im Fall der Barcode-Lösung werden die Schraubenbehälter mit Barcode-Labels versehen. Um eine Nachlieferung beim Schraubenhersteller Schubert auszulösen, wird der entsprechende Barcode gescannt und die dahinter geschaltete Softwarelösung überträgt die Daten an den Lieferanten.

Ein Vorteil dieser Lösung ist der Investitionspreis. Barcode-Labels, welche schnell erzeugt und gedruckt werden können, sind in der Anschaffung günstiger als RFID-Transponder. Darüber hinaus sind Barcodes in der Datenübertragung je nach Umfeld zuverlässiger. Da es sich hierbei um ein optisches, nicht funkbasiertes Verfahren handelt, ist die Störanfälligkeit durch andere Systeme gering.

Ein Nachteil ist jedoch, dass für jede neue Lieferung an Schrauben, ein neuer Barcode gedruckt werden muss. Das ist auch der Fall, wenn der Behälter unterwegs verschmutzt und damit der Barcode unleserlich wird. RFID-Tags hingegen können mehrfach wiederbeschrieben werden und sind auch ohne Sichtverbindung (per Funktechnologie) auslesbar.

Des Weiteren hätte die Entscheidung für den Barcode die Konsequenz, dass die Logistikerin oder der Monteur, der den Schraubenbehälter geleert hat, den Barcode des Behälters manuell einscannen müsste. Das hätte einen zusätzlichen Arbeitsschritt zur Folge, der mithilfe der RFID-Technologie vermieden und damit auch nicht vergessen werden kann.

Ein letztes Argument der Monitor Manufaktur Müller, sich für die RFID- und gegen die Barcode-Lösung zu entscheiden, ist die Schnittstelle zu ihrem langjährigen Lieferanten. Dieser nutzte die RFID-Technologie schon in Zusammenarbeit mit anderen Kunden und hat die hierfür benötigte IT-Architektur bereits standardisiert.

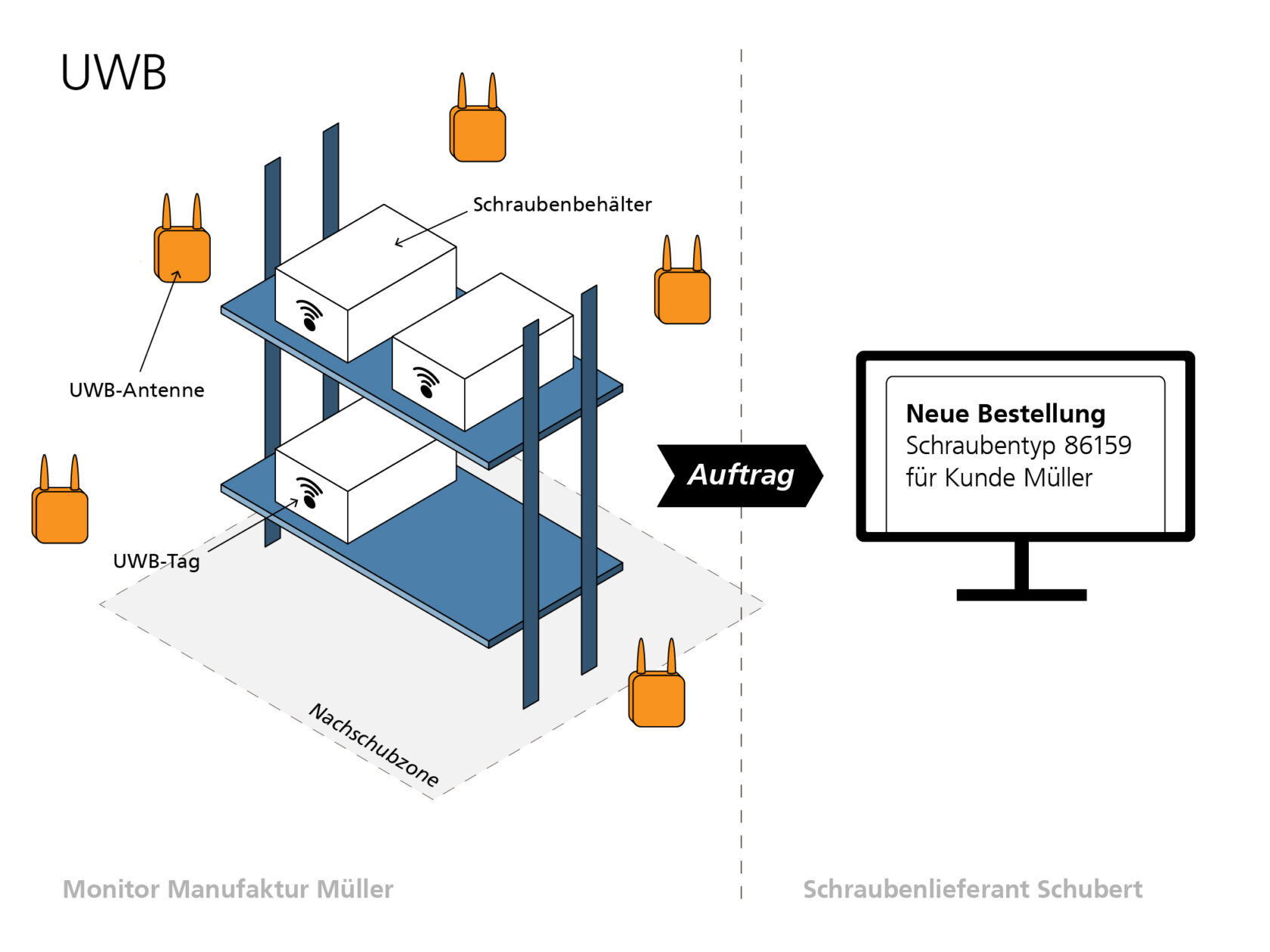

Im Fall der UWB-Lösung werden die Schraubenbehälter mit UWB-Tags versehen und der zu beobachtende Bereich mit UWB-Antennen abgedeckt. Durch regelmäßigen Signalaustausch zwischen den Tags und Antennen, kann die Position der Behälter jederzeit bestimmt werden. Um eine Nachlieferung beim Schraubenhersteller Schubert auszulösen, wird der geleerte Behälter in eine festgelegte Zone gestellt, dadurch ein Event in der verknüpften Software ausgelöst und die Daten an den Lieferanten übertragen.

Die UWB-Lösung zählt genauso wie beispielsweise die Ortung über WLAN zu den kontinuierlichen Lokalisierungsverfahren, schafft im Gegensatz zu WLAN jedoch eine höhere Auflösung. Nicht zuletzt aufgrund dieser technischen Eigenschaften ist diese Lösung in der Anschaffung um ein Vielfaches teurer als die bereits vorgestellten Alternativen. Da sie in diesem Anwendungsfall aber kaum einen Vorteil gegenüber der RFID-Lösung bietet, hat sich die Monitor Manufaktur Müller für die günstigere Variante entschieden. Für die Nachlieferung der Schrauben ist die Information ausreichend, dass der Behälter leer ist, was in der RFID-Lösung aus der Positionierung im Nachschubregal hervorgeht. Ob der Behälter links oder rechts im Regal steht, spielt hier keine Rolle.

Im nächsten Schritt möchte die Monitor Manufaktur prüfen, ob eine Installation des UWB-Systems für sie in der Spritzgussfertigung in Frage kommt. Hier ist der Bedarf der Information zum Aufenthaltsort der Spritzgussformen gegeben (siehe Informationsbedarf, Artikel 2). Die kontinuierliche Verfolgung dieser Werkzeuge könnte die aktuell anfallenden Suchzeiten stark reduzieren.

Nicht zuletzt die Einblicke in die Monitor Manufaktur Müller haben gezeigt, dass Auto-ID-Systeme auf verschiedene Arten die Informationslogistik in der vernetzten Produktion unterstützen können. Welches System das richtige ist, muss je nach Bedarf und Anwendungsfall entschieden werden.

[1] Die vorangegangene Definition von Auto-ID-Systemen stellt eine Zusammenfassung der im verlinkten Artikel gegebenen Informationen dar. Die in diesem Artikel später aufgeführte Gegenüberstellung verschiedener Auto-ID-Systeme (am fiktiven Beispiel der Monitor Manufaktur Müller) bezieht sich auf die im verlinkten Artikel aufgeführten Vor- und Nachteile der Systeme.

Das könnte Sie auch interessieren

Ein Beispiel aus der Monitor Manufaktur Müller: Ein Mitarbeiter trägt täglich in eine Excel-Tabelle ein, wie viele Stunden er damit beschäftigt ist, die Spritzgussform für den 30-Zoll-Monitor im Werk zu suchen. Wo ist der Mehrwert dieser Datenerfassung, wenn daraus keine Verbesserungsmaßnahmen abgeleitet werden? In diesem Fall bleiben sowohl das Eintragen der Daten in die Liste als auch das Suchen des Werkzeugs zwei nicht-wertschöpfende Tätigkeiten, entstanden durch ein Ungleichgewicht zwischen Informationsbedarf und -angebot.

Der Bedarf ist in diesem Fall die Information zum Aufenthaltsort der Spritzgussform, welche zum Beispiel im Werkzeuglager, auf dem Rüstwagen einer anderen Mitarbeiterin oder auch in der Instandhaltungswerkstatt liegen könnte. Diese Information sollte dem Mitarbeiter, der die Spritzgussform sucht, angeboten werden. Die Information, dass das Suchen des Werkzeugs den Mitarbeiter drei Stunden täglich davon abhält wertschöpfenden Tätigkeiten nachzugehen, wird erst relevant, wenn der Bedarf dazu gegeben ist: beispielsweise wenn das Unternehmen eine Kennzahl sucht, die die Wirkung der Maßnahme zur Reduktion der Suchzeiten quantitativ nachvollziehbar macht.

Ein Informationsangebot wird im Idealfall also nur dann geschaffen, wenn der entsprechende Informationsbedarf auch vorliegt. Das aufgeführte Beispiel ist nur eine von vielen Situationen im Produktionsumfeld, in der ein Ungleichgewicht zwischen dem Informationsbedarf und dem Informationsangebot besteht. Fallen Ihnen hierzu ähnliche Situationen aus Ihrer Produktion ein? Ist hier das Angebot auf den Bedarf abgestimmt?

Die folgenden Fragen[1] geben Ihnen Tipps, worauf es beim Gleichgewicht zwischen Informationsbedarf und -angebot ankommt.

1. Informationsbedarf: Wo werden welche Daten und Informationen benötigt?

Im ersten Schritt ist es sinnvoll, den Bedarf genauer zu detaillieren. Es ist zu klären, wo der Bedarf genau auftritt und wer die Daten anschließend nutzen möchte. Entstehen kann die Nachfrage grundsätzlich im gesamten Produktionsumfeld Ihres Unternehmens (siehe Ebenenmodell der Produktion, Teil 1).

Über die Fragen „wer“, „wo“ und „wozu“ hinaus, sollte man sich bei der Ermittlung des Informationsbedarfs darüber bewusstwerden, in welcher Form die Information benötigt wird. Soll die Information im Sekundentakt aktualisiert werden oder reicht ein Update am Tag? Wird eine Historie der Daten benötigt? Wie detailliert sollen die Daten geliefert werden, beispielsweise mit zwei Nachkommastellen oder reichen dem Anwendenden gerundete Werte aus?

2. Informationsangebot: Woher kommen diese Daten und Informationen?

Genauso wie der Informationsbedarf überall entstehen kann, kann auch das Informationsangebot von den verschiedenen Akteuren, Produktionsressourcen oder auch produktionsnahen IT-Systemen erzeugt werden. Mögliche Helfer bei der Datenerfassung und -übertragung sind Auto-ID-Systeme, welche im dritten Artikel näher vorgestellt werden.

3. Informationslogistik: Wie führe ich Informationsangebot und Informationsbedarf zusammen?

Schlussendlich müssen Informationsbedarf und -angebot noch zusammengeführt und ins Gleichgewicht gebracht werden – ein wesentliches Ziel der Informationslogistik. Hierbei gilt es darauf zu achten, dass die produktionsnahe IT-Architektur transparent aufgebaut und die einzelnen Datenquellen (Ursprungsorte) und Datensenken (Empfangsstellen) so miteinander verknüpft werden, dass ein späteres Ergänzen oder Entfernen der Quellen bzw. Senken mit geringem Aufwand möglich ist. Dabei sollen die benötigten Schnittstellen so ausgewählt werden, dass Medienbrüche (wie beispielsweise das Einscannen eines handschriftlich erstellten Auftrags) möglichst vermieden werden. Zentrale Fragestellungen sind in diesem Schritt folglich, in welcher Form und an welchen Orten die Daten und Informationen bereitzustellen sind.

Weitere Anwendungsbeispiele aus der Monitor Manufaktur Müller

| Maschinenzustandsüberwachung auf Fertigungsebene

Informationsbedarf: Informationsangebot: Informationslogistik: |

| Produktionsprogrammplanung auf Fertigungsleitebene

Informationsbedarf: Informationsangebot: Informationslogistik: |

| Lagerverwaltung auf Unternehmensleitebene

Informationsbedarf: Informationsangebot: Informationslogistik: |

[1] Die Fragen orientieren sich am „Leitfaden Industrie 4.0 trifft Lean“ (2018) vom VDMA, Forum Industrie 4.0 in Kooperation mit dem FKM Forschungskuratorium, Maschinenbau e.V. sowie der Technischen Universität Darmstadt, Institut für Produktionsmanagement, Technologie und Werkzeugmaschinen, wo diese als Leitfragen zur Identifikation informationslogistischer Verschwendungsarten in Anlehnung an die Veröffentlichung „Der neue Blick auf Verschwendung im Kontext von Industrie 4.0: Detaillierte Analyse von Verschwendungen in Informationslogistikprozessen“ von T. Meudt, J. Metternich und C. Leipoldt in ZWF Zeitschrift für Wirtschaftlichen Fabrikbetrieb (111, 2016) aufgeführt werden.

Das könnte Sie auch interessieren

Die Grundlage, also den „Schmierstoff“, bilden die Daten. Diese werden erfasst, übertragen, gespeichert, verarbeitet und analysiert, um den Nutzenden aussagekräftige Informationen zu liefern, auf deren Grundlage sie ihre Entscheidungen treffen.

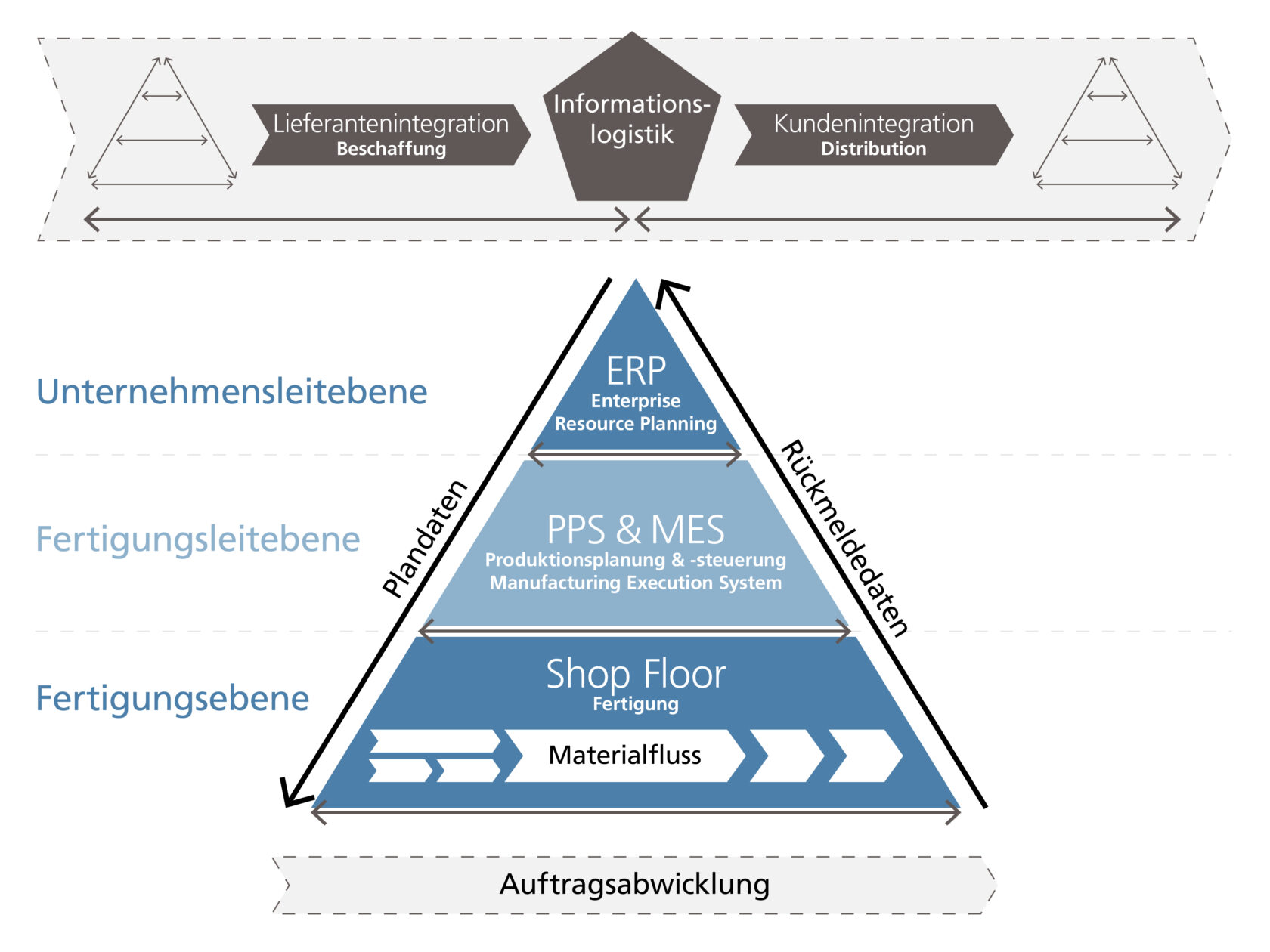

Unter der horizontalen Vernetzung wird dabei die informationstechnische Einbindung sämtlicher Objekte auf einer gemeinsamen Stufe in der Pyramide der Leitebenen verstanden. Mit Fokus auf einen Produktionsstandort, beispielsweise unsere fiktive Monitor Manufaktur Müller, können dies auf der Fertigungsebene alle Arbeitsplätze auf dem Shopfloor sein: die Spritzgussanlagen, die Montagetische, die Qualitätsprüfstationen, etc. Bei der Betrachtung mehrerer Standorte meint die horizontale Vernetzung die Integration aller Partner in der Wertschöpfungskette unter Einbezug der Lieferanten und Kunden. Im Anwendungsbeispiel sind die Partner des Unternehmens Müller auf der einen Seite unter anderem der Platinenhersteller Pilz sowie der Schraubenlieferant Schubert und auf der anderen Seite der Kunde König.

Die vertikale Vernetzung umfasst die Integration sämtlicher IT-Systeme von der Fertigungsebene, über die Fertigungsleitebene bis hin zur Unternehmensleitebene. Beispiele für die verschiedenen IT-Systeme können Sie der Abbildung entnehmen, die den Aufbau der Pyramide zeigt.

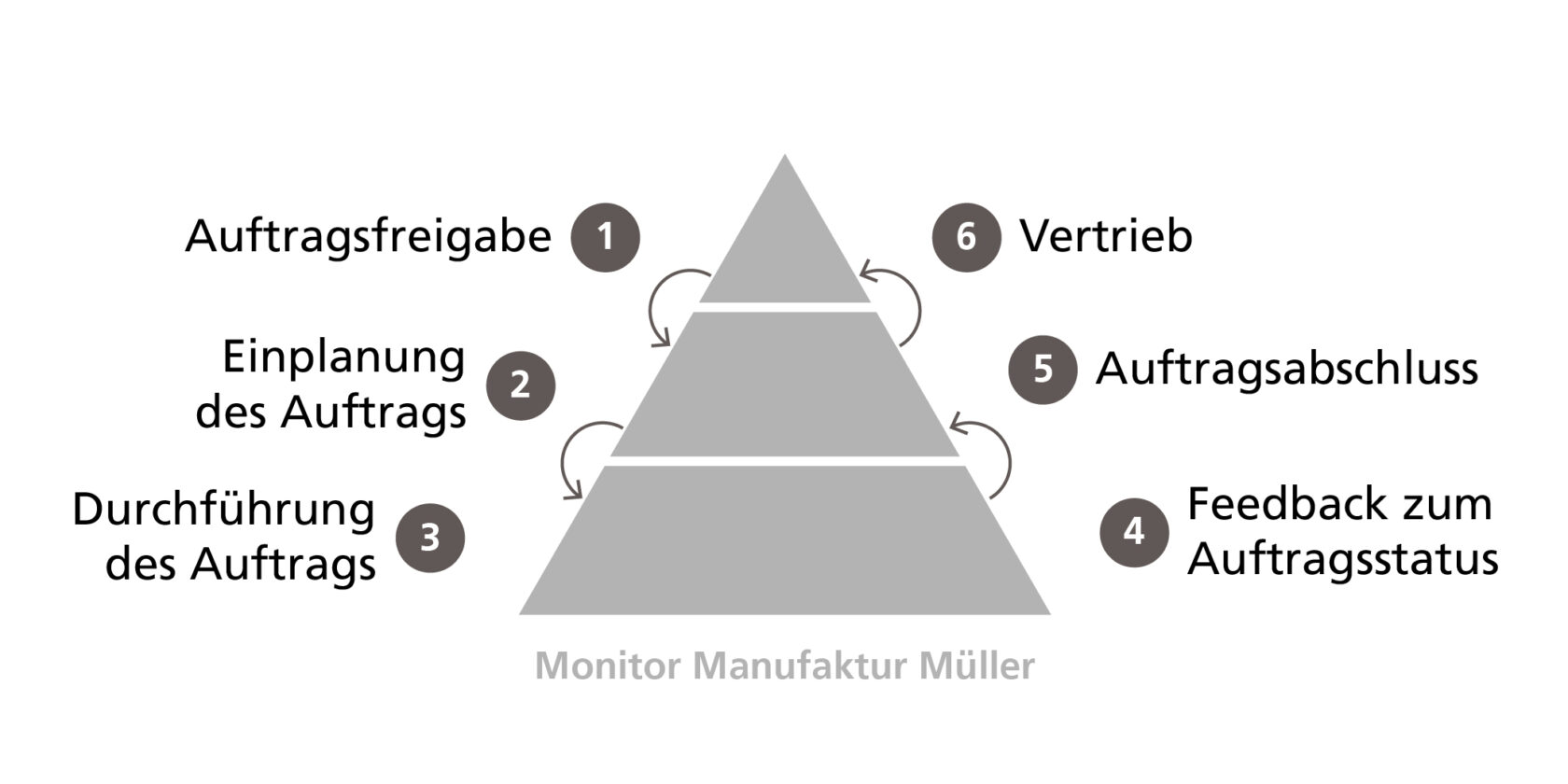

Anwendungsbeispiel vertikale Vernetzung

In der Monitor Manufaktur Müller sollen 50 Monitore für den Kunden König produziert werden. Dieser Auftrag wird zunächst im ERP-System angelegt. Anschließend wird der Auftrag mit Hilfe des Maschinenbelegungsplans über das ME-System zeitlich zwischen den anderen Aufträgen eingeordnet. Nach der Weiterleitung der Informationen an die Fertigungsebene kann mit dem ersten Teilschritt, der Gehäuseproduktion, gestartet werden. Die Logistikerin stellt die benötigten Materialien, wie etwa die passende Spritzgussform, bereit, der Werker rüstet die Spritzgussmaschine und stellt die erforderlichen Produktionsparameter ein, etc. Dabei wird spätestens nach jedem Arbeitsschritt über ein Bedienterminal an das ME-System Feedback zum aktuellen Stand des Auftrags gegeben. So gewinnt die Schichtleitung beispielsweise schnell einen Überblick über die aktuellen Prozesse auf dem Shop Floor. Alternativ kann die Spritzgussmaschine auch direkt an das ME-System angebunden werden und in regelmäßigen Abständen die Maschinendaten an das ME-System weitergeben, ohne dass manuell der Status zwischen „Rüsten“ und „in Produktion“ geändert werden muss. Mit der Fertigstellung des Auftrags wird im ERP-System der Auftrag abgeschlossen und das fertige Produkt schließlich über den Vertrieb verkauft.

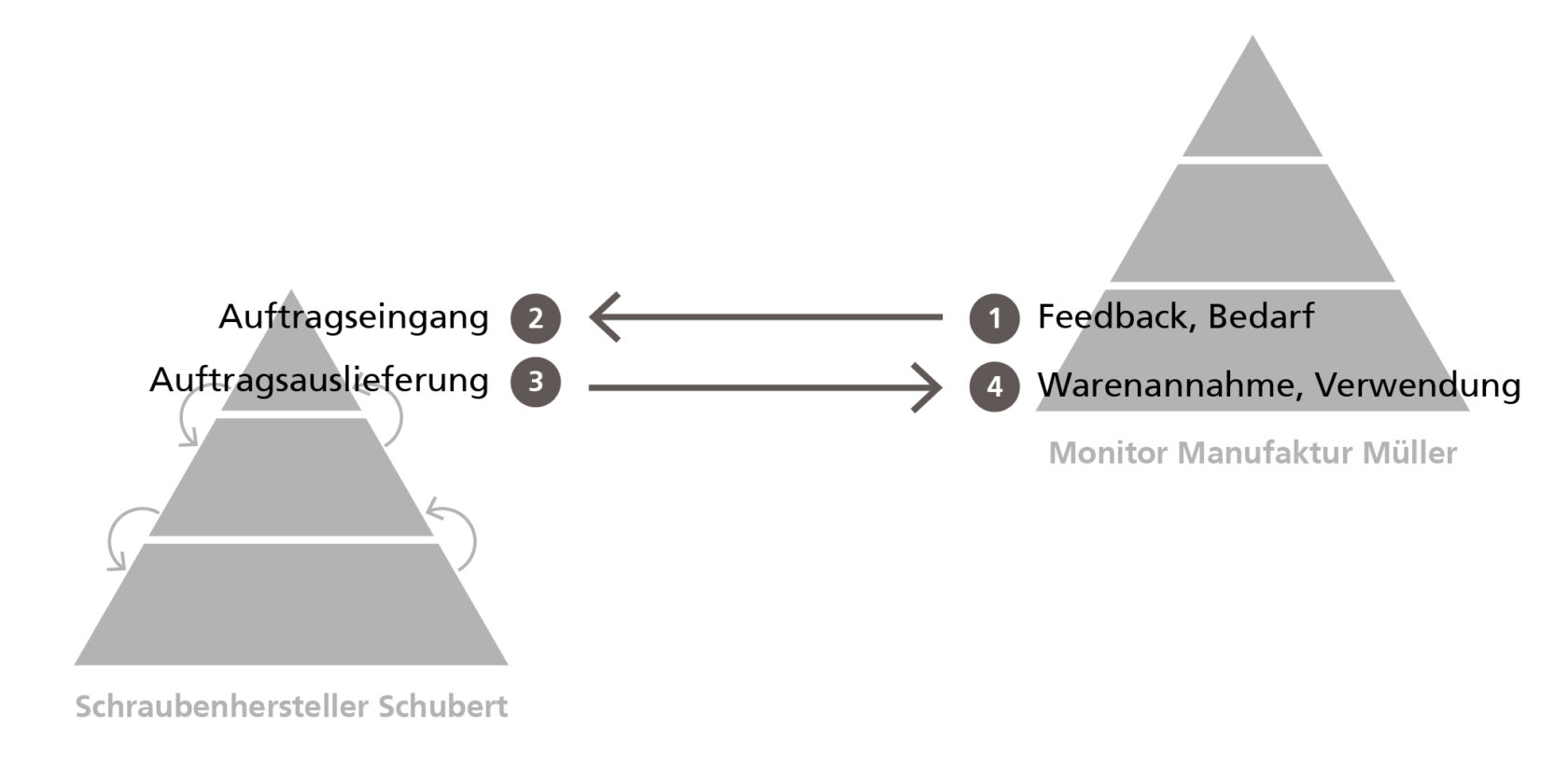

Anwendungsbeispiel horizontale Vernetzung in der Lieferkette

Auch das Vendor Management Inventory bzw. der Lieferantengesteuerte Bestand funktioniert in der Monitor Manufaktur Müller auf Basis der Vernetzen Produktion. Das Konzept dieses Ansatzes ist, dass der Lieferant selbst für die Bestände seines Produkts beim Kunden verantwortlich ist. Hier spielt die horizontale Vernetzung eine entscheidende Rolle. Es folgt ein Beispiel aus der Lieferantenbeziehung mit dem Schraubenhersteller Schubert:

Sobald in der Monitormontage die letzte M6-Mutter aus dem Kleinladungsträger entnommen wurde, löst dieser eine Nachbestellung direkt beim Lieferanten aus. Möglich wird dies durch einen festgelegten Regalplatz, in dem der leere Behälter abgestellt wird. Der Regalboden enthält ein Lesegerät, welches den im Behälter integrierten RFID-Tag (RFID: Radio-Frequency Identification) ausliest und die Daten (in diesem Fall: M6-Muttern in Regal 12) an das ERP-System des Lieferanten überträgt. Dort werden aus den Daten Informationen (in diesem Fall: M6-Muttern-Bestand bei Kunde Müller leer, Nachbestellung) und eine Aktion daraus abgeleitet (in diesem Fall: neue Lieferung an Kunde Müller). Der Prozess beim Lieferanten Schubert läuft parallel zu dem im ersten Anwendungsbeispiel dargestellten Prozess ab. Die fertig produzierten Schrauben werden dann beim nächsten Belieferungszyklus dem Kunden mitgeliefert, ohne dass dieser den Auftrag manuell auslösen musste. Durch die zusätzliche Integration eines Gates am Wareneingang, dass mit Hilfe der RFID-Technologie die gelieferte Ware im Kleinladungsträger automatisch erfasst und im ERP-System verbucht, können die M6-Muttern ohne Umwege direkt an das passende Regal geliefert und für die weitere Monitormontage verwendet werden.

Beide Anwendungsbeispiele zeigen, dass dem Informationsfluss genauso viel Aufmerksamkeit geschenkt werden sollte, wie dem Materialfluss selbst. Doch wie bringe ich Informationsbedarf und Informationsangebot ins Gleichgewicht? Das erklärt Artikel 2 der dreiteiligen Reihe.

Das könnte Sie auch interessieren

In der Industrie 4.0 werden Mensch, Maschine und Material so vernetzt, dass ein echtzeitnaher Austausch von Daten und Informationen ermöglicht wird. Dadurch stehen den Beteiligten immer mehr Daten zur Verfügung. Das Paradoxe daran: Mehr Informationen bedeuten nicht zwangsläufig einen Mehrwert. Das haben bereits 1999 D. L. Moody und P. A. Walsh erkannt, als sie „die sieben Gesetze der Informationen“ entwarfen. Diese besagen, dass Informationen zwar unendlich teilbar und damit unerschöpflich seien, allerdings der Wert der Informationen nicht mit der Menge steige, sondern indem sie genutzt und kombiniert würden.

Wichtig ist, dass die richtige Information zur richtigen Zeit am richtigen Ort in der richtigen Menge in der richtigen Qualität und in der richtigen Form vorliegen. Diese „6 R“ finden als Leitsatz bereits in der Materialflusslogistik in Bezug auf das Produkt Anwendung. Allein die Tatsache, dass dieser Leitsatz vom Material- auf den Informationsfluss übertragen werden kann, zeigt auf, dass die beiden zwangsweise zusammenhängen.

Offen bleiben die Fragen, aus welchen Quellen die Daten stammen, wie daraus brauchbare Informationen werden und welchen Mehrwert diese für die Produktion liefern. Unsere Artikelreihe beantwortet diese Fragen:

Was ist die Vernetzte Produktion und welche Bedeutung haben darin Daten und eine Informationslogistik?

Artikel 1

Wie schaffe ich ein Gleichgewicht zwischen Informationsbedarfen und Informationsangeboten?

Artikel 2

Artikel 3: Technologien zur Datenerfassung: Wie können Auto-ID-Systeme bei der Datenerfassung unterstützen?

Artikel 3

Begleiten wird Sie unser fiktives Beispiel der Monitor Manufaktur Müller. Hier werden seit Jahrzehnten Monitore auf Kundenwünsche angepasst und Monitorgehäuse sowie -halterungen in Kleinserie produziert. Dabei wird eine große Produktpalette abgedeckt: Monitore für Büros, größere Monitore für Besprechungsräume oder Shopfloor-Meetings sowie Monitore aller Art für Werbezwecke. Spezialisiert hat sich das Unternehmen auf

Die Elektronik beispielsweise wird zugekauft. Mit knapp 200 Mitarbeitenden ist die Monitor Manufaktur Müller zu einem mittleren Unternehmen angewachsen und befindet sich mitten im Wandel zur Vernetzten Produktion.

|

Das könnte Sie auch interessieren

Mythos 1: Wird die gewünschte Termintreue nicht erreicht, muss die Plan-Durchlaufzeit erhöht werden.

Dieser Fehlschluss kann jedoch weitreichende Auswirkungen auf die Produktivität nach sich ziehen: Eine bloße Erhöhung der Plan-Durchlaufzeiten führt zunächst zu einer früheren Freigabe der Produktionsaufträge. Die Folgen sind ein höherer Umlaufbestand (engl. Work in Process) auf dem Shopfloor, längere Liege-, Transport- und Suchzeiten der ‚richtigen‘ Aufträge und das Blockieren wertvoller Ressourcen. Werden die Warteschlangen vor den Anlagen länger, resultiert eine steigende Streuung der tatsächlichen Ist-Durchlaufzeiten. Damit wird es für den Produktionsplaner noch schwieriger, möglichst realistische Liefertermine zu berechnen. Das Ergebnis ist somit keine Verbesserung, sondern eine weitere Verschlechterung der Termintreue.

„Besser ist es, den Arbeitsüberhang zunächst mittels zusätzlicher Kapazitäten zu bewältigen und anschließend wieder in eine auf den benötigten und verfügbaren Kapazitäten basierende, belastungsorientierte Auftragsfreigabe überzugehen“, meint Alexander Zipfel.

Mythos 2: Ein weiterer Eilauftrag geht schon noch.

Eilaufträge hängen oft mit einem hohen oder wiederkehrenden Auftragsvolumen ausgewählter Kunden zusammen. Die Priorisierung bei gleichzeitig engen Zeitschienen hat aber Tücken. Denn jeder außerplanmäßige Eilauftrag bindet Ressourcen und verändert die Durchlaufzeit aller bereits eingeplanten Aufträge. Das macht alle folgenden Planungen undurchsichtiger und schwieriger. “Eilaufträge sollten wirklich die Ausnahme sein”, mahnt Alexander Zipfel. Hier gilt die Prämisse “so wenig wie möglich, so viel wie nötig”. Jeder Produktionsplan wird idealerweise so berechnet, dass er unter Normalbedingungen realisiert werden kann. Das erfordert auch eine bessere Absprache zwischen Vertrieb und Produktion, damit gegenüber den Kunden keine Versprechungen gemacht werden, die die Produktion von vornherein nicht einhalten kann.

Mythos 3: Je höher der Output einer Produktion, desto mehr Aufträge müssen auf dem Shopfloor liegen.

Auch beim vermeintlichen Idealzustand einer vollen Maschine oder Anlage ist Vorsicht geboten. Eine hohe Ressourcenauslastung reduziert zwar die auftragsbezogenen Logistikkosten, sie kann sich aber negativ auf die Logistikleistung auswirken. Durch eine zu hohe Auslastung nimmt auch die Komplexität auf dem Shopfloor zu, “man sieht dann den Wald vor lauter Bäumen nicht”, erklärt Zipfel. Wie im Straßenverkehr kann durch hohes Aufkommen leichter ein Stau entstehen, weshalb wichtige Termine nicht mehr eingehalten werden können. Kurzum: Je mehr Aufträge im Produktionssystem freigegeben sind, desto schwieriger wird es, den Überblick zu behalten und die richtigen Aufträge zur richtigen Zeit auszuliefern.

Mythos 4: Ein paar Kennzahlen sind bereits gut, ein paar mehr sind aber immer besser.

Kennzahlen, die auf aktuellen Betriebs- und Maschinendaten basieren, erhöhen die Transparenz über den Auftragsfortschritt auf dem Shopfloor. Entscheidungsträger erhalten so die Möglichkeit, bei Abweichungen von Ist- gegenüber Planwerten kurzfristig zielführende Steuerungsmaßnahmen zu ergreifen. „Mehr Kennzahlen sind dabei aber nicht zwangsläufig besser, da hier schnell der Fokus auf die wirklich wichtigen Kennzahlen verloren geht. Vielmehr kommt es darauf an, die für das jeweilige Unternehmen relevanten Kennzahlen zu erfassen und die Wirkzusammenhänge zwischen den Kennzahlen und den Zielgrößen der PPS wie Bestände, Durchlaufzeit oder Termintreue zu verstehen“, meint Alexander Zipfel.

Das Mittelstand 4.0-Kompetenzzentrum Augsburg löst Mythen auf

Warum sind diese Mythen oft nicht bekannt und halten sich? “Die Wirkzusammenhänge in der PPS sind sehr komplex und zum Teil unternehmensindividuell. Langfristige Folgen von Maßnahmen, die auf die Schnelle sinnvoll erscheinen, werden häufig nicht richtig eingeschätzt. Insbesondere bei bester Auftragslage und voller Auslastung bleibt oft keine Zeit, über die funktionalen Zusammenhänge in der Produktionsplanung und -steuerung nachzudenken. Die Gefahr besteht darin, dass sich Fehlschlüsse einschleichen, die über viele Jahre hinweg praktiziert werden und so gewissermaßen zur Normalität werden“, meint Zipfel. Die Experten vom Mittelstand 4.0-Kompetenzzentrum Augsburg bringen hier im Rahmen der Potenzialanalysen Licht ins Dunkle und helfen, die Zielkonflikte aus Logistikleistung und -kosten für das jeweilige Unternehmen aufzulösen.

Das könnte Sie auch interessieren

Die Ausgangsthese: Die beinahe 60 Jahre alte, hierarchisch-sequenzielle Vorgehenslogik ist nicht mehr für heutige Produktionssysteme geeignet. Entsprechend wird eine Anpassung der alten Denk- und Vorgehensweisen bei der Einführung von PPS-Systemen notwendig. Professor Schneider entwarf für diese Anpassung einen Vorschlag einer hybriden PPS, die einen zentralen softwaregestützten High-Level-Planungsansatz mit einem dezentralen Steuerungsansatz verbindet. Diesen neuartigen Lösungsbaustein, den sogenannten „Obeya“, konnten die Teilnehmenden unter Einhaltung eines strengen Hygienekonzepts live in der Lern- und Musterfabrik besichtigen.

Was ist ein PPS-System?

Unter Produktionsplanungs- und Steuerungssystemen (PPS-Systemen) werden Softwaresysteme verstanden, die den Anwender in der operativen Planung und Steuerung des Produktionsgeschehens unterstützen und die damit verbundene Datenverwaltung übernehmen. Das PPS-Modul erlaubt u. a. Fertigungsaufträge, Kapazitäten, Termine und Maschinen im Blick zu behalten und versucht den Zielkonflikt zu bewältigen, einerseits Kapazitäten optimal auszulasten und andererseits eine hohe Flexibilität bei niedrigen Kosten sicherzustellen. Das Ziel: die Realisierung kurzer Durchlaufzeiten, die Einhaltung der vereinbarten Lieferzeiten, die Gewährleistung eines optimalen Bestands sowie die wirtschaftliche Nutzung der verfügbaren Betriebsmittel.

Das Problem: Systemgestaltung ist heute nicht Aufgabe der PPS

Doch wo liegt die Problematik? Entscheidende Parameter, wie die Verteilung und Terminierung der Aufträge (Planungsvorgehen) des zu steuernden Produktionssystems werden Professor Schneider zufolge nicht hinterfragt. Denn das passende PPS-Konzept wird auf Basis von Faktoren wie der Art des Teileflusses, der Material- und Produktkomplexität und der Schwankungen des Kundenbedarfs ausgewählt, mit der Zielstellung, die IST-Situation möglichst detailgetreu abzubilden.

„Dass wir die Systemgestaltung nicht als Teil des PPS-Systems verstehen, kann Auslöser eines erheblichen Potenzialverlustes sein“, so Prof. Schneider. Ihm zufolge wird die Komplexität der Produktion somit lediglich in das Produktionssystem verlagert. Dazu kommt die oft mangelnde Qualität der Eingangsdaten (z. B. Stücklisten) und die daraus resultierende „Fehlerfortpflanzung“ in den Datenbeständen. Betroffen sind, nach Einschätzungen von Herrn Prof. Markus Schneider, 20-30% der eingespeisten Daten – je nach Unternehmen. Zusätzlich erschweren Überplanungen der tatsächlich verfügbaren Kapazitäten sowie der Umstand, dass bis zu 95% der Durchlaufzeiten auf Basis von Arbeitsplänen grob geschätzt werden, eine termingerechte Produktion.

Lösung: Lean Factory Design

Zur Realisierung eines optimierten PPS-Systems bedarf es der vereinfachten Gestaltung des zu steuernden Systems. Als Gestaltungsansatz für die Produktionsplanung und -steuerung der Zukunft wurde in der Lern- und Musterfabrik am TZ PULS in Dingolfing eine Kommunikationszentrale (Obeya) aufgebaut. Der große Raum, japanisch „Obeya“, kombiniert analoge Lean-Methoden mit digitalen Werkzeugen (Ortungssystemen, KVP-Tools) und veranschaulicht, wie die Produktion auf Basis von Lean-Kriterien einfacher gestaltet und über Shopfloor Management dezentral gesteuert werden kann.

Folgende Maßnahmen unterstützen Sie laut Prof. Schneider, Ihr PPS-System zu verbessern:

1. Systemgestaltung als Teil der PPS

Schaffen Sie ein gesamtheitliches Systemverständnis im Unternehmen und reduzieren Sie die Komplexität zur Verbesserung der Steuerbarkeit des Systems. Essenziell hierfür sind u.a. flache Stücklisten (Auflösung der Baugruppen) sowie die Identifikation der Engpässe. Indem der Engpass geplant und die Auswirkungen auf andere Teilprozesse simuliert werden, lassen sich die tatsächlich verfügbaren Kapazitäten ermitteln und die damit einhergehende Planung vereinfachen. Zudem lassen sich Prozessprofile zur komplexitätsreduzierten Planung nutzen, anstelle von Arbeitsplänen. So entfallen unternehmenspolitische sowie für die Planung irrelevante Informationen (z. B. Vereinbarungen über Arbeitspausen) und eine ganzheitliche Betrachtung der Prozesse wird möglich. Das Resultat: Die gesamte Durchlaufzeit wird abbildbar. Gleichzeitig reduziert die Bildung von Produktfamilien die variantengetriebene Steuerungskomplexität der Systemteile. Beispielsweise lassen sich mehrere Arbeitsplätze zur U-Zelle oder Produktionsinsel zusammenfassen, sodass verzichtbare Wege vermieden und Rüstzeiten verkürzt werden.

2. Verbesserung der Datenqualität

Das Optimieren der Datenqualität ist ein dynamischer, kontinuierlicher Verbesserungsprozess, der sämtliche Geschäftsprozesse betrifft. Da die Aktualisierung und Pflege der Daten zumeist mit einem erheblichen Aufwand einhergehen, empfiehlt es sich bei der Pflege der Prozessprofile und der Planung zunächst auf die kritische Kette zu konzentrieren. Die kritische Kette bildet den langwierigsten Prozess ab. Lassen sich die Prozesse – und damit das Datenmanagement – der kritischen Kette beherrschen, so erfolgen, per Definition, alle weiteren Teilprozesse schneller.

3. Mit Industrie 4.0 Transparenz in Echtzeit schaffen

Nutzen Sie Industrie 4.0, um ein möglichst reales Abbild der Produktion in Echtzeit zu erhalten. Die wichtigsten Planungswerte zur Verbesserung des PPS-Moduls sind, laut Herrn Prof. Schneider, Durchlaufzeit und verfügbare Kapazität.

4. Aufbau einer Lernstrategie

Führen Sie eine Lernstrategie für das PPS-System ein, um dieses kontinuierlich zu verbessern. Ein Plan-Ist-Vergleich, bei dem geplante Werte den aktuellen Ist-Werten gegenübergestellt werden, kann hier als Lernansatz genutzt werden. Indem mögliche Ursachen für erkannte Abweichungen zu einem bestimmten Zeitpunkt identifiziert und im Shopfloor-Management in Echtzeit bereinigt werden, kann zu einem beliebigen anderen Zeitpunkt der Fortschritt (Lernkurve) wiedergegeben werden. Dies ermöglicht die Ableitung von Maßnahmen zur gezielten Verkürzung der Planzeiten und zur Stabilisierung der Durchlaufzeit. Der Vorteil: Verbesserung der Termintreue und Kosteneinsparungen.

5. High-Level MRP und hybrider Steuerungsansatz mit „Obeya“

Planen Sie nur das Wichtigste. „In der Produktionsplanung immer weiter in die Detaillierung rein zu gehen, ein System immer weiter aufzusplitten und genauer planen zu müssen, das ist vermeintlich der richtige, aber eigentlich der falsche Weg“, so Prof. Markus Schneider. Es bedarf einer zentralen Produktionsplanung auf einem sehr hohen Aggregationsgrad (High-Level MRP). Gleichzeitig wird eine dezentrale Feinplanung erforderlich.

Hier finden Sie aktuelle Termine für unsere Lab- und Factory-Touren