Die Frey & Co. GmbH stellt große Industrie-Pressen zur Verarbeitung von Keramik- und Metallpulver her. Die Herstellung der Pressen ist kundenindividuell und die Montage kann je nach Maschine bis zu 16 Wochen dauern. Doch der Platz dafür ist begrenzt: Die Halle platzt bereits aus allen Nähten und das Grundstück lässt durch die Lage direkt an der Isar keine baulichen Erweiterungen zu. Bleibt also nur der vorhandene Raum für Verbesserungen. Die aktuelle Aufteilung der Flächen für Lager und Montage hat sich im Laufe der Jahre durch die Erweiterung der Produktpalette ergeben. Ein spezifisches Lager- und Logistikkonzept soll nun Entlastung schaffen.

Ein Flächenkonzept organisiert den Raum für Prozesse

Dieter Lauber, Geschäftsführer der Frey & Co. GmbH, wandte sich mit dieser Herausforderung an das Mittelstand-Digital Zentrum Augsburg. Jona Rief und Philipp Wuddi vom Lehrstuhl Fördertechnik Materialfluss Logistik der Technischen Universität München besuchten das Unternehmen und erarbeiteten gemeinsam mit Frey ein Flächenkonzept für Lager und Montage: einerseits, um mehr Platz zu schaffen und so auf Dauer mehr Pressen fertigen zu können und andererseits, um die Montage-Prozesse zu verbessern.

In Workshops mit Geschäftsführer und Werkstattmeister verschafften sich die Mittelstand-Digital Experten zunächst einen Überblick über die Montage der Pressen und die Besonderheiten, die damit einhergehen, wie Flächenbedarf und Produktspezifika. In einer anschließenden Befragung der Mitarbeitenden konkretisierten sie dann, welche Materialien und Werkzeuge wann und wie oft verwendet werden, und was weggeworfen oder ausgelagert werden kann. Die Elemente, die eine geringere Zugriffsgeschwindigkeit und -häufigkeit erfordern, können beispielsweise auch in ein externes Lager gebracht und je nach Auftrag ereignisbezogen beschafft werden.

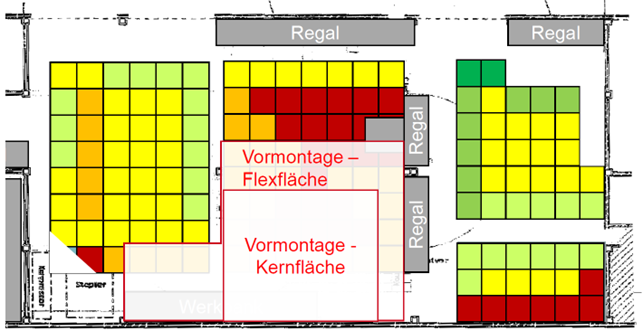

Im Anschluss vermaßen die Logistik-Experten die Halle und fertigten mithilfe dieser Daten und der CAD-Dateien der Pressen digital ein Flächenkonzept an, in dem die Lagerflächen für Teile und Werkzeuge festgelegt und die Montageflächen in ein Raster eingeteilt wurden.

Ein Flächengewinn kann vor allem dann entstehen, wenn der Montageprozess in Bezug auf den benötigten Platz einkalkuliert wird. Eine bestimmte Presse kann beispielsweise in den ersten zwei Wochen drei Quadratmeter und in den letzten vier Wochen 15 Quadratmeter beanspruchen. Wird das berücksichtigt, kann der leere Raum in den ersten zwei Wochen noch für einen anderen Auftrag oder beispielsweise für Reparaturarbeiten verwendet werden, für die sonst oft kein Platz übrig ist. Werden also Aufträge gezielt anhand ihres Zeit- und Platzbedarfes eingeplant, muss später nicht mehrfach aufwändig umgeräumt oder länger auf freie Flächen gewartet werden.

Platzzuweisung für Aufträge einfach automatisiert

Die Grundlage dafür ist die Ermittlung aller verfügbaren und benötigen Flächen je nach Auftrag und die Rasterung am Computer. Im nächsten Schritt kann eine automatisierte, dynamische Platzzuweisung erfolgen: Dann ermittelt das System selbst, welche Presse wann und in welchem Raster stehen sollte und welcher Auftrag gut in welches Zeitfenster passt, um den Platz optimal zu nutzen und gleichzeitig so wenig Umbau wie möglich zu erfordern. Der Vorteil: Auch wenn meist nur drei bis vier Pressen parallel montiert werden, wird das Unternehmen durch geschicktes Einplanen den vorhandenen Platz besser nutzen und die Produktivität steigern können. Dafür wird neben dem gerasterten Plan noch eine Software benötigt, die den Platzbedarf optimiert. Das kann beispielsweise in rudimentärer Form in Microsoft Excel oder in einer speziellen Planungssoftware erfolgen.

Das ist nicht der einzige Vorteil: Durch weniger Umzüge der großen, schweren Pressen ist die Arbeit körperlich nicht mehr so anspruchsvoll und insgesamt wertschöpfender. Auch die Durchlaufzeit einzelner Pressen senkt sich somit, weil Warte- und Umbauzeiten vermieden werden. Wenn Lagerflächen strukturiert, gezielt genutzt und ausgemistet werden, verringern sich außerdem die Suchzeiten für Material und Werkzeug. Hinzu kommen sicherheitsrelevante Aspekte: Ordentlichere Gänge und weniger Hebetätigkeiten senken das Risiko für Arbeitsunfälle.

Nachdem die Grundlagen geschaffen wurden, geht es nun in die Beschaffung oder Konfiguration eines geeigneten Planungstools. Dann steht einer Optimierung der Flächen und Aufträge nichts mehr im Wege.

Haben Sie schon eine Idee, was Sie bei sich im Betrieb digitalisieren möchten? Bewerben Sie sich jetzt für eine kostenfreie Potenzialanalyse mit uns!