Das Bewusstsein für die Bedeutung der Informationslogistik wurde bereits in den vorherigen Artikeln dieser Reihe geschaffen. Es bedarf einer intensiven Auseinandersetzung mit Material- und Informationsfluss, um Informationsbedarfe zu definieren und daraus passende Informationsangebote abzuleiten.

Ein Einblick in das Beispiel der Monitor Manufaktur Müller: Vor der Vernetzung der Monitor Manufaktur mit dem Schraubenhersteller Schubert hat die Logistikerin die Aufgabe übernommen, den Schraubenbestand regelmäßig zu prüfen. Dazu ist sie die Montagestationen abgegangen, hat die Füllmenge der Schraubenbehälter eingesehen und je nach Bedarf aufgefüllt. Jede neue Bestellung beim Lieferanten Schubert hat sie manuell eingeleitet. Heute wird sie durch ein Auto-ID-System in ihrer Arbeit unterstützt. Wie genau dieses System, basierend auf der RFID-Technologie (Radio-Frequency Identification), in der Monitor Manufaktur Müller eingesetzt wird, wurde bereits in den vorhergehenden Artikel dieser Reihe erläutert. Doch was bedeutet eigentlich Auto-ID?

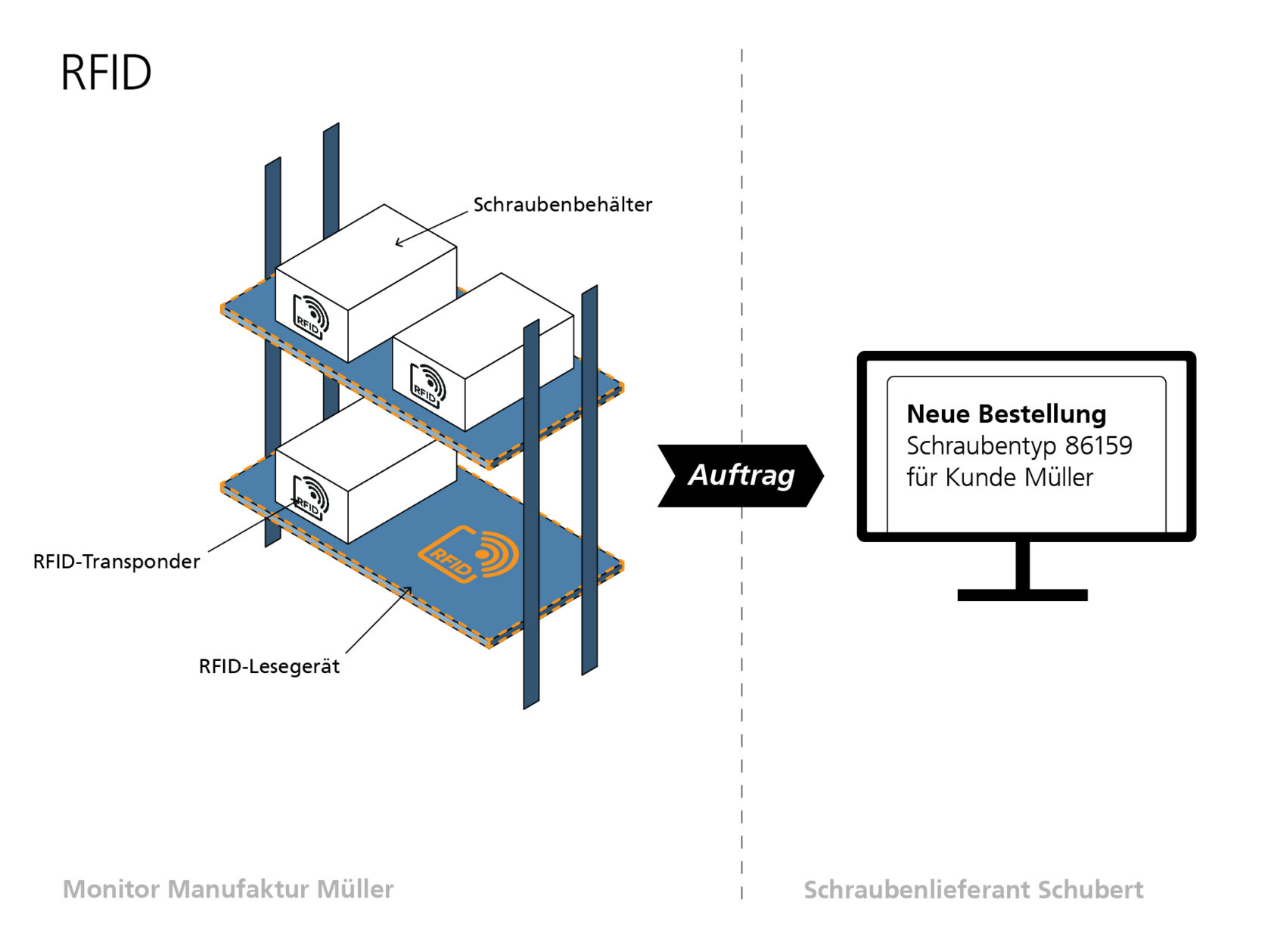

Auto-ID steht für die Automatische Identifikation von Daten. Bei der Einführung eines Auto-ID-Systems bekommen die zu verfolgenden Objekte eine eindeutige Kennzeichnung. Für den Fall, dass am Objekt keine eindeutigen Identifikationsmerkmale vorliegen, bekommen sie die ID zugewiesen: auf der Magnetkarte wird die Personalnummer gespeichert, im Barcode die Artikelnummer und der Mensch hat mit dem Fingerabdruck seine ID immer dabei. Außerdem gehört zu jedem Auto-ID-System das passende Lesegerät, das die Daten erfasst: für die Magnetkarte der Magnetkartenleser, für den Barcode der Barcodescanner usw. In einer Software werden die so gesammelten Daten verarbeitet und miteinander verknüpft: die Personalnummer mit dem Zeitstempel, die Artikelnummer mit dem Preis und der Fingerabdruck mit den Zugriffsberechtigungen. Auto-ID-Systeme in der Produktion funktionieren nach dem gleichen Prinzip. Sie verbinden den Material- mit dem Informationsfluss so, dass Prozesse transparenter und die Informationslogistik vereinfacht wird. In der Monitor Manufaktur Müller wird die Artikelnummer der Schrauben auf dem RFID-Transponder des Schraubenbehälters gespeichert. Beim Abstellen der Kiste auf dem mit dem RFID-Lesegerät versehenen Regalboden werden die Daten des Schraubentyps ausgelesen, anschließend an den Schraubenlieferanten Schubert weitergegeben und die neue Bestellung ausgelöst. Weitere, in der Industrie eingesetzte Technologien, sind bspw. Barcode, NFC (Near Field Communication), BLE (Bluetooth Low Energy), WLAN (Wireless Local Area Network) und UWB (Ultra-Wideband). Einen Überblick über diese Systeme sowie deren Bestandteile und Charakteristika finden Sie hier: Auto-ID Technologien für die Intralogistik 4.0: Ein Überblick (betrieb-machen.de).[1]

Dort wo Auto-ID-Systeme eingesetzt werden, schaffen sie Datendurchgängigkeit. Sie unterstützen dabei die richtige Information zum richtigen Zeitpunkt am richtigen Ort zur Verfügung zu stellen. Die Vielzahl an Systemvarianten und die Option diese miteinander kombinieren zu können, machen eine ganzheitliche Informationsbereitstellung entlang der Produktionskette möglich. Damit bilden Auto-ID-Systeme die Basis der vernetzten Produktion. Nichtsdestotrotz ist es wichtig, vor der Einführung eines neuen Auto-ID-Systems dessen Einsatzziel genau zu definieren. Auch oder insbesondere beim Einsatz dieser helfenden Systeme bedarf es einer Abstimmung von Informationsbedarf und -angebot, um die Informationslogistik als Unterstützung und nicht etwa als zusätzlichen Arbeitsschritt wahrzunehmen.

Als Anregung hierzu die Überlegungen aus der Monitor Manufaktur Müller: Bei der Beschaffung des RFID-Systems standen noch zwei weitere Optionen für das Unternehmen im Raum – die Einführung eines Barcode- oder eines UWB-Systems.

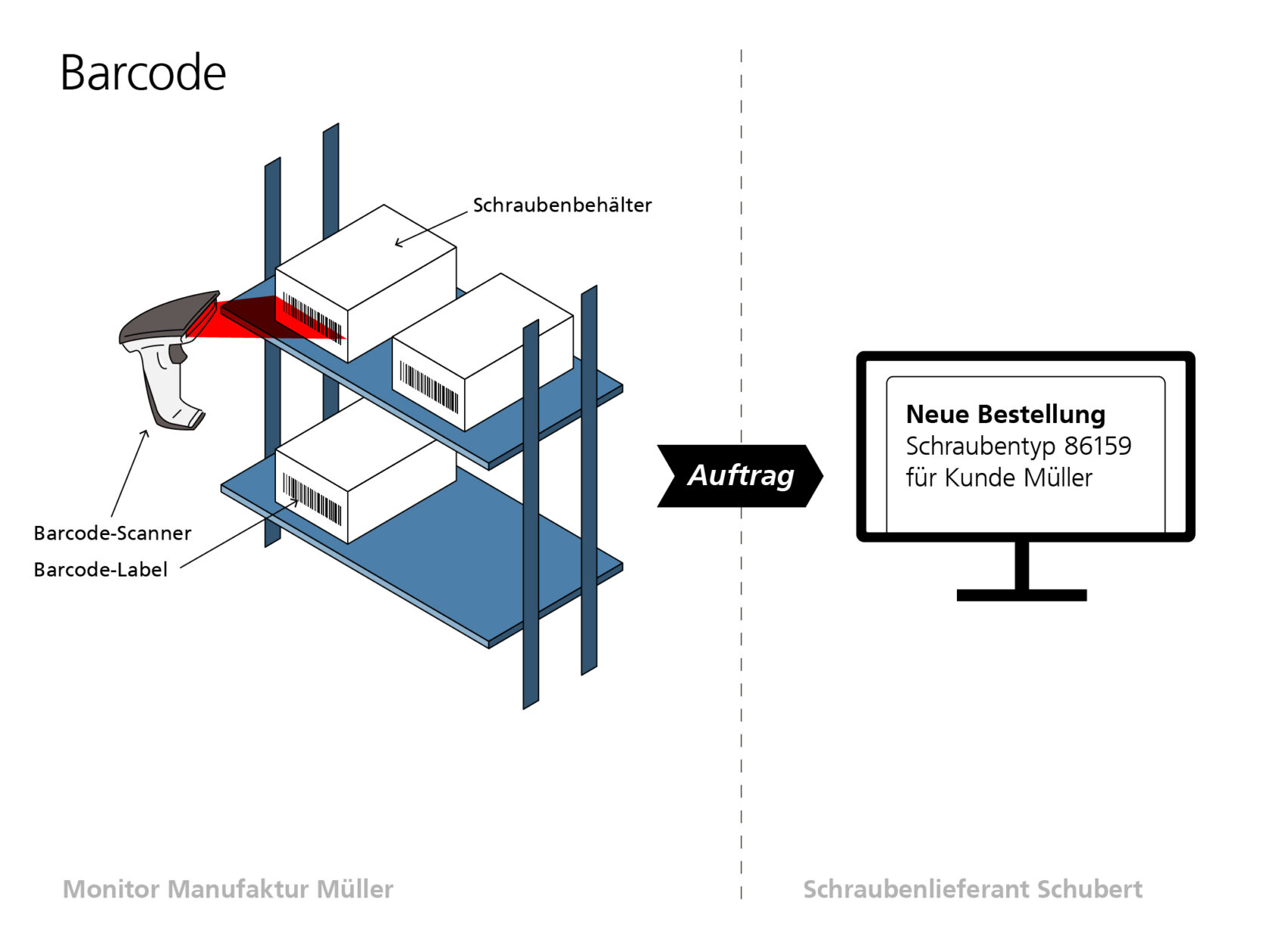

Im Fall der Barcode-Lösung werden die Schraubenbehälter mit Barcode-Labels versehen. Um eine Nachlieferung beim Schraubenhersteller Schubert auszulösen, wird der entsprechende Barcode gescannt und die dahinter geschaltete Softwarelösung überträgt die Daten an den Lieferanten.

Ein Vorteil dieser Lösung ist der Investitionspreis. Barcode-Labels, welche schnell erzeugt und gedruckt werden können, sind in der Anschaffung günstiger als RFID-Transponder. Darüber hinaus sind Barcodes in der Datenübertragung je nach Umfeld zuverlässiger. Da es sich hierbei um ein optisches, nicht funkbasiertes Verfahren handelt, ist die Störanfälligkeit durch andere Systeme gering.

Ein Nachteil ist jedoch, dass für jede neue Lieferung an Schrauben, ein neuer Barcode gedruckt werden muss. Das ist auch der Fall, wenn der Behälter unterwegs verschmutzt und damit der Barcode unleserlich wird. RFID-Tags hingegen können mehrfach wiederbeschrieben werden und sind auch ohne Sichtverbindung (per Funktechnologie) auslesbar.

Des Weiteren hätte die Entscheidung für den Barcode die Konsequenz, dass die Logistikerin oder der Monteur, der den Schraubenbehälter geleert hat, den Barcode des Behälters manuell einscannen müsste. Das hätte einen zusätzlichen Arbeitsschritt zur Folge, der mithilfe der RFID-Technologie vermieden und damit auch nicht vergessen werden kann.

Ein letztes Argument der Monitor Manufaktur Müller, sich für die RFID- und gegen die Barcode-Lösung zu entscheiden, ist die Schnittstelle zu ihrem langjährigen Lieferanten. Dieser nutzte die RFID-Technologie schon in Zusammenarbeit mit anderen Kunden und hat die hierfür benötigte IT-Architektur bereits standardisiert.

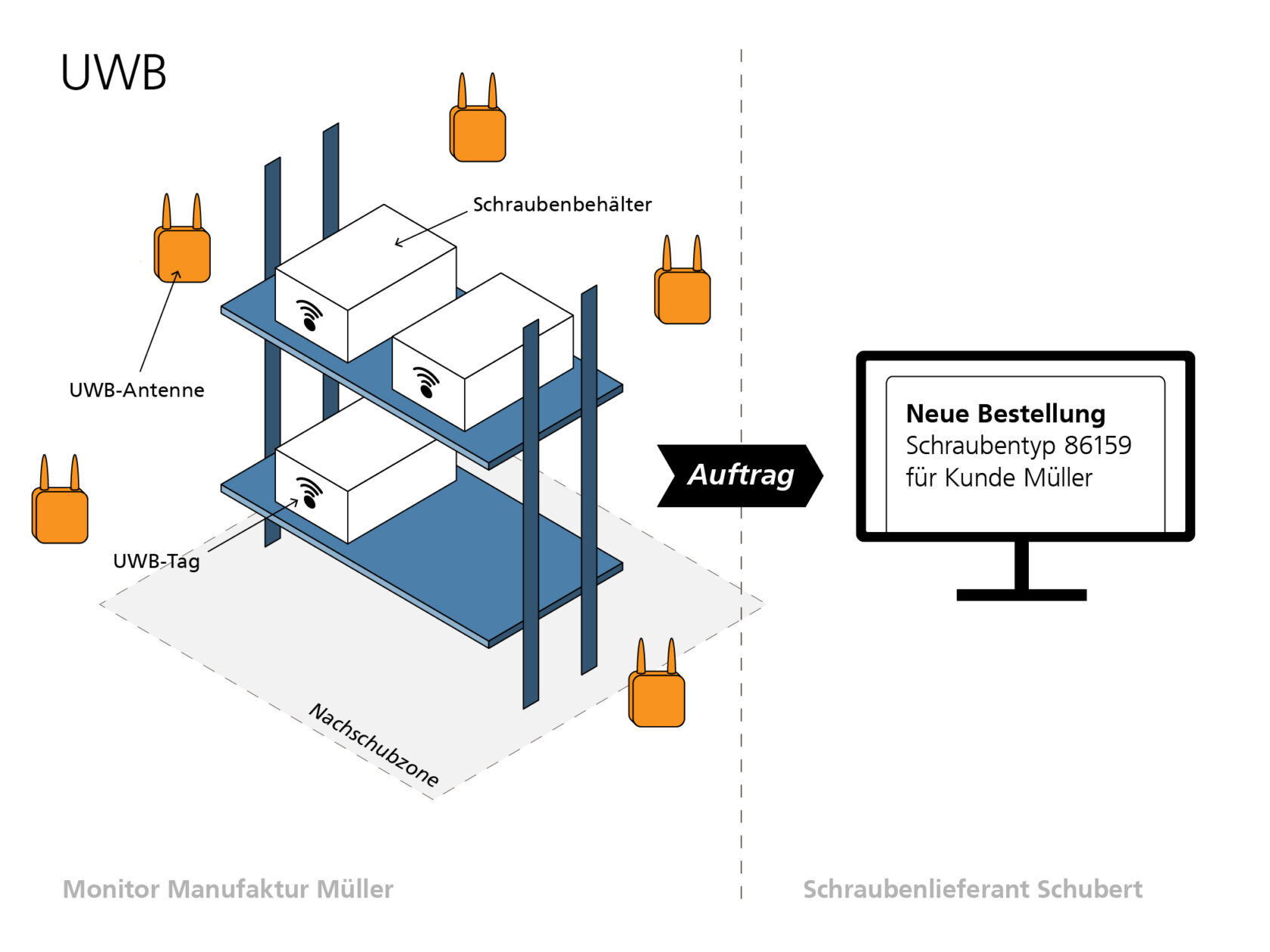

Im Fall der UWB-Lösung werden die Schraubenbehälter mit UWB-Tags versehen und der zu beobachtende Bereich mit UWB-Antennen abgedeckt. Durch regelmäßigen Signalaustausch zwischen den Tags und Antennen, kann die Position der Behälter jederzeit bestimmt werden. Um eine Nachlieferung beim Schraubenhersteller Schubert auszulösen, wird der geleerte Behälter in eine festgelegte Zone gestellt, dadurch ein Event in der verknüpften Software ausgelöst und die Daten an den Lieferanten übertragen.

Die UWB-Lösung zählt genauso wie beispielsweise die Ortung über WLAN zu den kontinuierlichen Lokalisierungsverfahren, schafft im Gegensatz zu WLAN jedoch eine höhere Auflösung. Nicht zuletzt aufgrund dieser technischen Eigenschaften ist diese Lösung in der Anschaffung um ein Vielfaches teurer als die bereits vorgestellten Alternativen. Da sie in diesem Anwendungsfall aber kaum einen Vorteil gegenüber der RFID-Lösung bietet, hat sich die Monitor Manufaktur Müller für die günstigere Variante entschieden. Für die Nachlieferung der Schrauben ist die Information ausreichend, dass der Behälter leer ist, was in der RFID-Lösung aus der Positionierung im Nachschubregal hervorgeht. Ob der Behälter links oder rechts im Regal steht, spielt hier keine Rolle.

Im nächsten Schritt möchte die Monitor Manufaktur prüfen, ob eine Installation des UWB-Systems für sie in der Spritzgussfertigung in Frage kommt. Hier ist der Bedarf der Information zum Aufenthaltsort der Spritzgussformen gegeben (siehe Informationsbedarf, Artikel 2). Die kontinuierliche Verfolgung dieser Werkzeuge könnte die aktuell anfallenden Suchzeiten stark reduzieren.

Nicht zuletzt die Einblicke in die Monitor Manufaktur Müller haben gezeigt, dass Auto-ID-Systeme auf verschiedene Arten die Informationslogistik in der vernetzten Produktion unterstützen können. Welches System das richtige ist, muss je nach Bedarf und Anwendungsfall entschieden werden.

[1] Die vorangegangene Definition von Auto-ID-Systemen stellt eine Zusammenfassung der im verlinkten Artikel gegebenen Informationen dar. Die in diesem Artikel später aufgeführte Gegenüberstellung verschiedener Auto-ID-Systeme (am fiktiven Beispiel der Monitor Manufaktur Müller) bezieht sich auf die im verlinkten Artikel aufgeführten Vor- und Nachteile der Systeme.